Der weltweit steigende Energieverbrauch und die Ambitionen einer effizienten Energienutzung führen zu einem steigenden Bedarf an hochwertigen Werkstoffen für die Energieübertragung und -wandlung. Gefragt sind darüber hinaus technologische und anlagentechnische Lösungen für die Eigenschaftsverbesserung, die in bestehende Produktionsprozesse und -linien integriert werden können.

Ein Anwendungsbereich ist die Optimierung der magnetischen Eigenschaften von kornorientiertem Elektroblech, welches vorzugsweise für Transformatorenkerne verwendet wird. Durch eine gezielte Laserbehandlung können die Verluste, die während der Ummagnetisierung der Transformatorkerne entstehen, reduziert und somit die Effizienz der Energieübertragung gesteigert werden.

Domänenfeinung von Elektroblechen

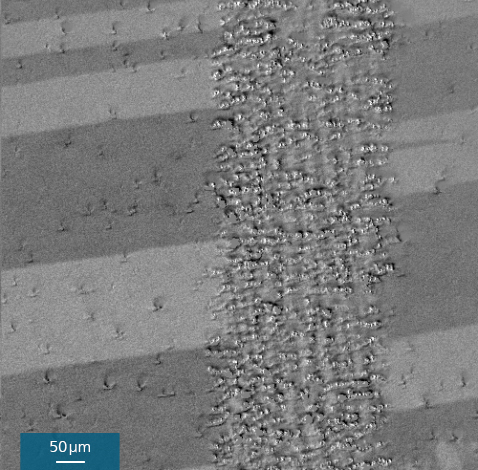

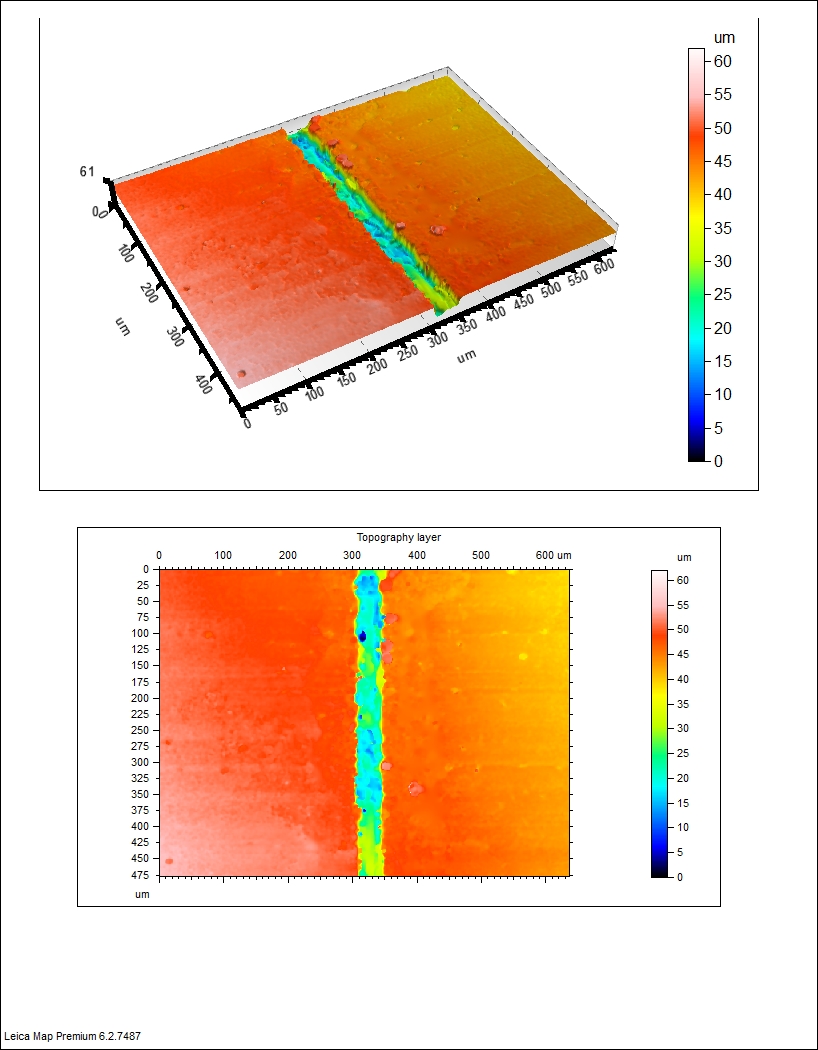

Der verfahrenstechnische Ansatz basiert auf der Feinung der magnetischen Domänen. Hierzu werden lokale Spannungen (thermische Domänenfeinung) oder strukturelle Defekte in Form von Gräben (wärmebeständige Domänenfeinung) im Material erzeugt. Der Laserstrahl fungiert als Werkzeug dessen Energieeintrag durch die optimale Wahl der Prozessparameter und der optischen Konfiguration beeinflusst werden kann. Der lotsenkrecht zur Walzrichtung bewegte Laserstrahl erzeugt Linien in einem äquidistanten Abstand und beeinflusst somit die magnetischen Domänen. Die mit Partnern entwickelte systemtechnische Lösung erlaubt die Integration in Produktionslinien und ermöglicht die kontinuierliche Behandlung des bis zu 160 m/min schnellen Bandes.

Systemtechnische Lösung

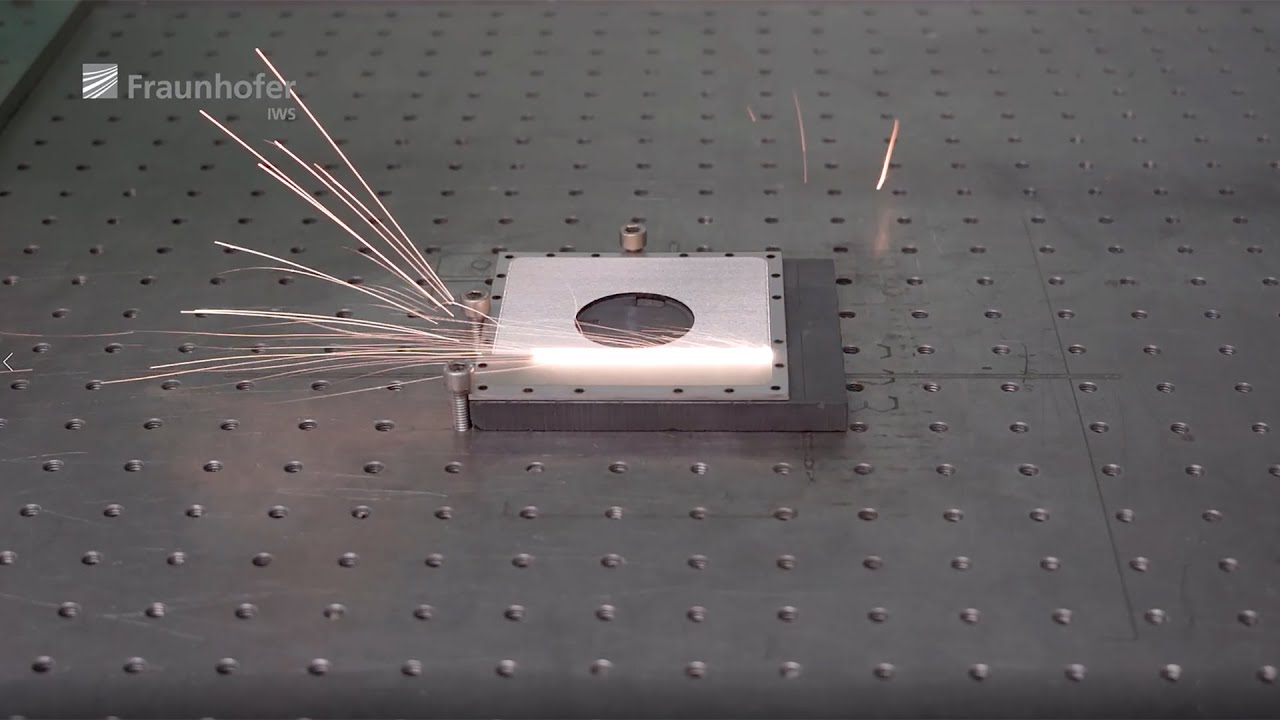

Die Laserstrahlablenkoptik lasertronic®SAO x.x/12D wurde für die Laser-Domänenverfeinerung von kontinuierlich bewegten kornorientierten Siliziumstahlband entwickelt. Die Strahlen von bis zu vier Laserquellen werden auf die Materialoberfläche fokussiert. Der einzelne Laserspot wird mit Geschwindigkeiten von bis zu 300 m/s senkrecht zur Richtung des laufenden Bandes bewegt. Die vom Blech absorbierte Energie erzeugt thermische Spannungen. Als Ergebnis werden die magnetischen Domänen verfeinert. Das System lasertronic®SAO x.x/12D nutzt 12 Galvanometerscanner in einer patentierten Anordnung, um mit vier unabhängigen Laserstrahlen pro Sekunde 800 parallele Linien auf einem 1 m breiten Band zu erzeugen.

Das am Fraunhofer IWS entwickelte, einzigartige LMDR Testsystem wird zur prozess- und systemtechnischen Weiterentwicklung genutzt. Das System verfügt über zwei unabhängige Laserstrahlengänge und einem den Produktionssystemen entsprechenden Aufbau. Der einachsige Materialtransport erfolgt über einen Probentisch. Die Verwendung verschiedener Laserquellen erlaubt z.B. die Untersuchung des Einflusses der Wellenlänge. Für Kundenmaterialien können angepasste Bearbeitungsparameter erarbeitet werden, die direkt mit Produktionssystemen umsetzbar sind. Die Veränderungen der magnetischen Eigenschaften, die für Einzelstreifen oder Epstein-Sets bestimmt werden, sind dabei ein Optimierungskriterium.

Weitere Informationen zum Thema LMDR finden in dieser wissenschaftlichen Publikation.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS