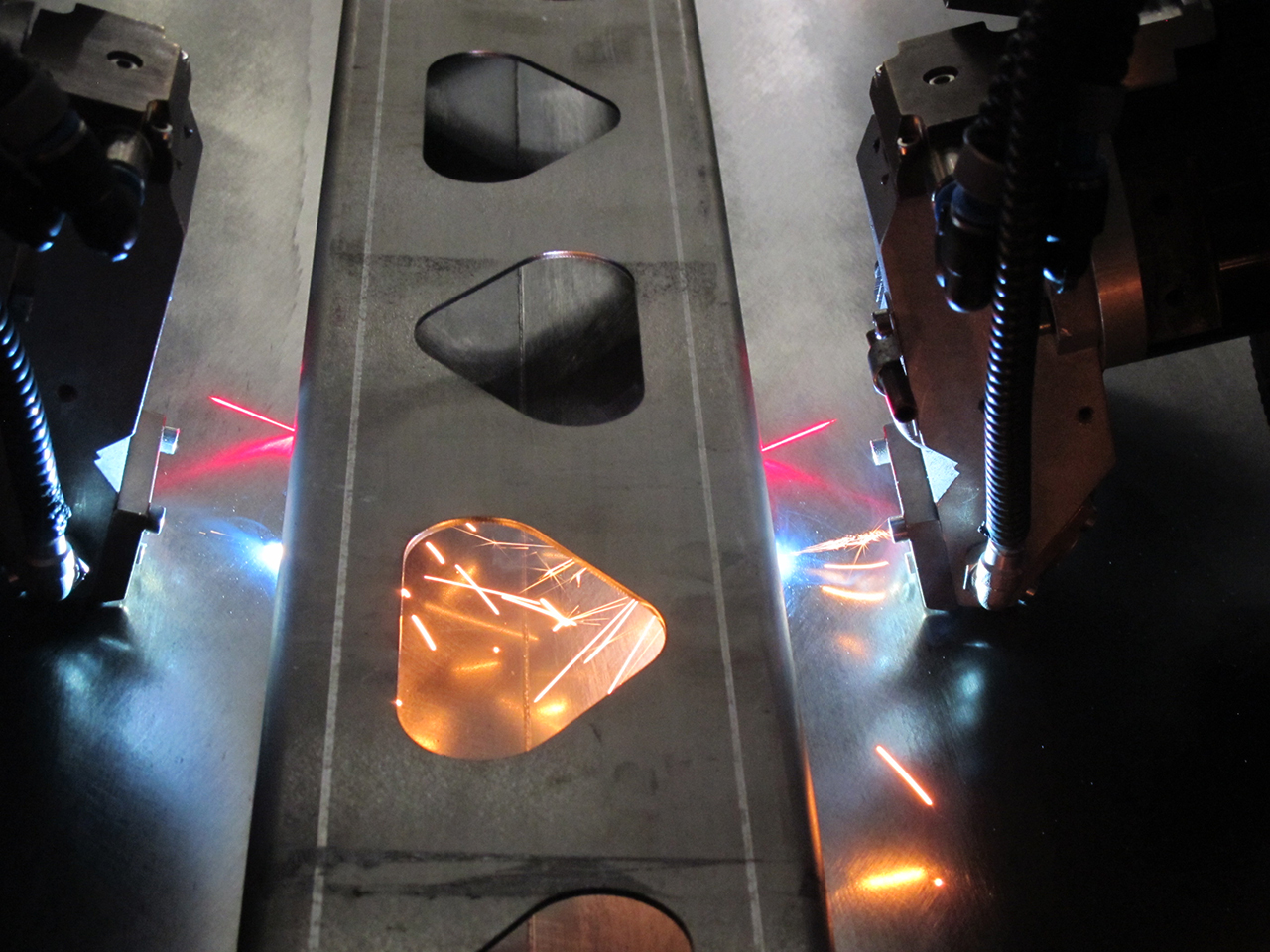

Die Fertigungsprozesse im Stahlbau sowie, Schiff- und Schienenfahrzeugbau sind bis heute durch manuelle und teilautomatisierte Fertigungseinzelschritte gekennzeichnet. Um großformatige und hochbelastete Stahlbaukonstruktionen qualitätsgerecht zu fertigen, bedarf es nicht nur eines ausgeprägten technischen Know-hows, sondern auch kosten-, energie- und ressourceneffizienter Schweißprozesse. Moderne Fügeverfahren wie das Laserstrahlschweißen sind auf dem Weg, den Stahlbau in den kommenden Jahrzehnten zu revolutionieren. Sie tragen dazu bei, die Konkurrenzfähigkeit von Produzenten zu sichern, indem bei ihnen flexible und vollautomatisierbare Prozesse Einzug in die Produktion finden.

Vorteile durch das Laserstrahlschweißen

Werkstoff

- Ausnutzen des Eigenschaftspotenzials hochfester Stahlwerkstoffe

- Einsparen teurer Zusatzwerkstoffe um bis zu 80 Prozent durch sehr schmale Schweißnähte

Prozess

- Verdopplung der Schweißgeschwindigkeit im Vergleich zu konventionellen Fügeverfahren

- Verkürzung der Fertigungskette durch den Wegfall von Vorwärm- und Richtprozessen

- Einsatz hochenergetischer und vollständig automatisierbarer Schweißverfahren

- Zuschnitt von Blechhalbzeugen kann weiterhin mittels Plasmaschneidverfahren erfolgen

- Hohe Arbeitssicherheit durch direkt am Schweißkopf befestigten Laserschutz – teure Zusatzeinrichtungen (z. B. Laserschutzwände, Einhausungen) entfallen

- Reduzierung des CO2-Fußabdrucks eines Produkts durch energie- und ressourceneffiziente Prozesse

Bauteileigenschaften

- Niedrige thermische Belastung des Bauteils während des Schweißprozesses

- Herstellung qualitätsgerechter und statisch optimierter Fügeverbindungen

- Blechdickenunabhängiges, verzugsarmes Schweißen von Eck-, T- und Stumpfstoßverbindungen

- Sichere Spaltüberbrückung (zwei Millimeter im Stumpfstoß) an Plasmaschnittkanten

Anwendungsbeispiele

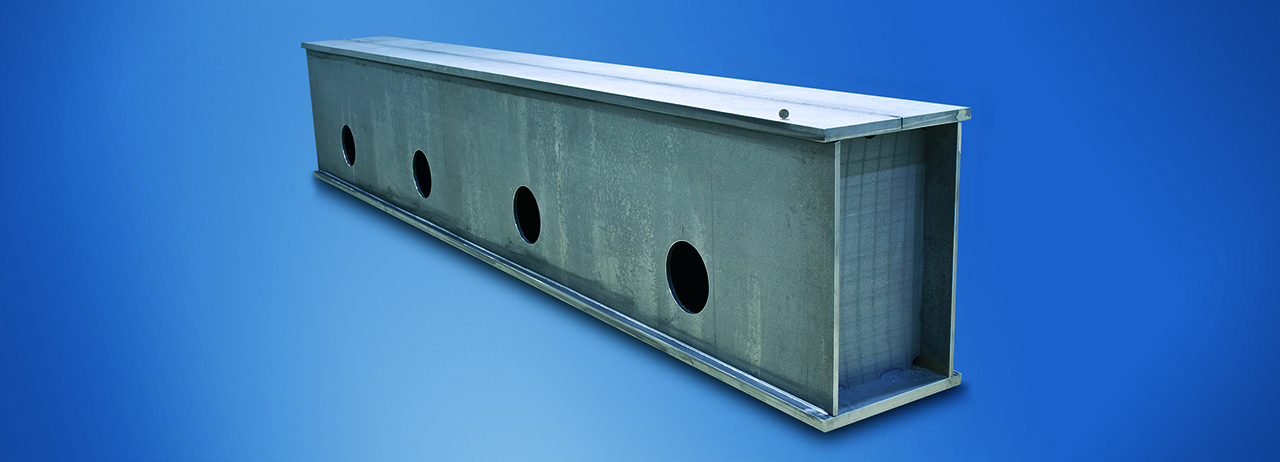

- Hochfeste Metallstrukturen für Schiffe, Schienenfahrzeuge und Kräne

- Baumaschinen: Baggerchassis und -greifarme, Landmaschinen, Fahrzeuge für Betonpumpensysteme

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS