Faszination Werkstoffe: Innovationen für eine nachhaltige Zukunft

Nachhaltiges Werkstoffdesign als Antwort auf Ressourcenengpässe

Nachhaltiges Werkstoffdesign als Lösung für mögliche Ressourcenengpässe gewinnt zunehmend an Gewicht. Neue Materialkompositionen können umweltfreundlichere Schiffsantriebe, sparsamere Flugzeugtriebwerke oder auch leichtere Elektrofahrzeuge ermöglichen. Am Fraunhofer IWS entwirft das Kompetenzfeld Werkstoffcharakterisierung und -prüfung um Professorin Martina Zimmermann die »Rezepturen« für diese Werkstoffe von morgen. Das Besondere: Hier lassen sich neue Legierungen direkt mit additiven Fertigungsmethoden generieren und analysieren. Die 3D-Drucker am Institut erlauben das Testen der neu entwickelten Rezepte lange vor dem Einsatz in der Industrie.

»Die Engpässe strategisch wichtiger Metalle wie Titan oder Kobalt verschärfen sich und dehnen sich inzwischen sogar auf Magnesium aus«, erklärt Martina Zimmermann. »Ihre Verfügbarkeit schwankt und auf diese Volatilität müssen wir reagieren.« Zusätzlich werden Rohstoffe wie Kobalt in Afrika häufig unter fragwürdigen Arbeitsbedingungen abgebaut. »Auch erfordert die Transformation der deutschen Unternehmen hin zu einer nachhaltigen Kreislaufwirtschaft einen neuen Umgang mit raren Hightech-Werkstoffen«, ergänzt Dr. Jörg Kaspar, Gruppenleiter für Werkstoff- und Schadensanalytik. »Wir brauchen bessere Ansätze, um Erzeugnisse aus diesen Materialien letztlich gut recyceln und in die Stoffkreisläufe zurückschleusen zu können.«

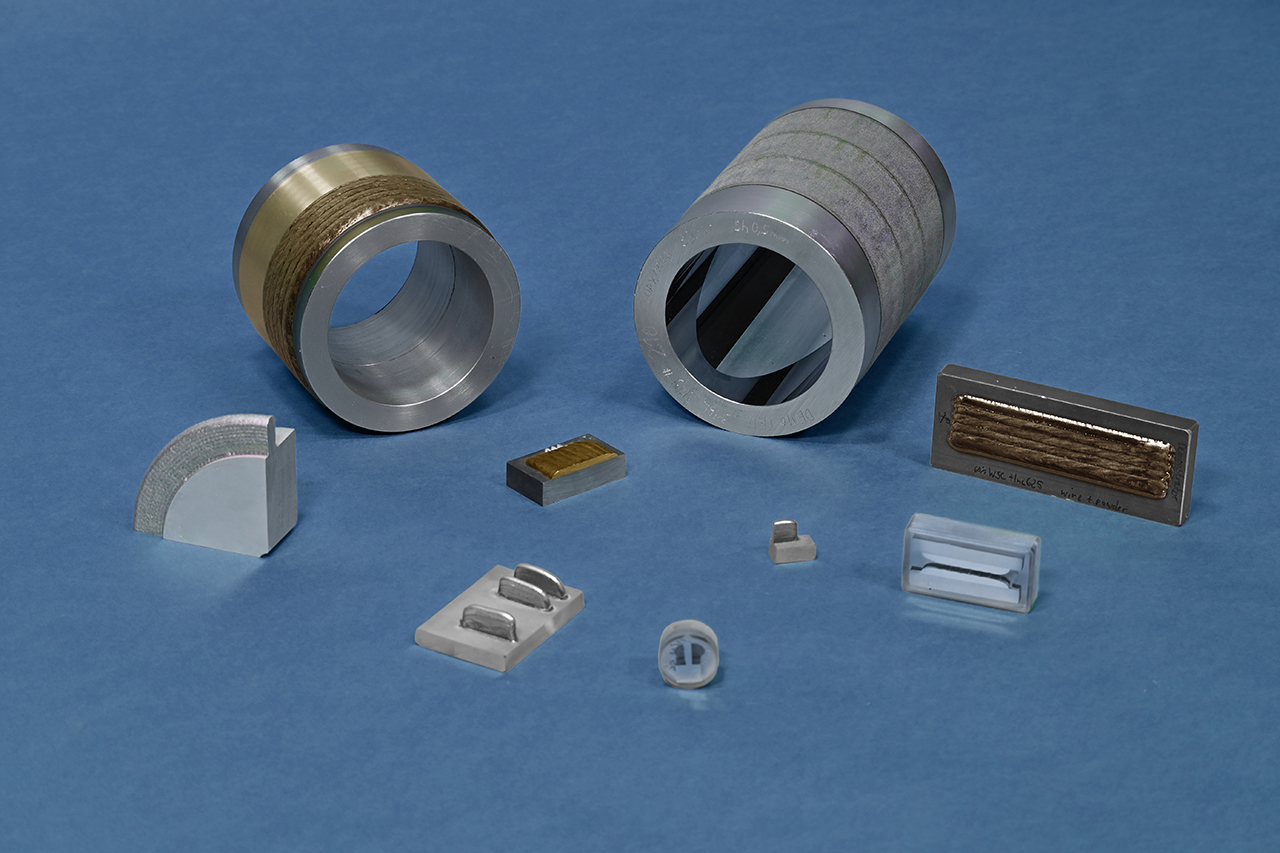

Dafür konzentriert sich im Kompetenzfeld Werkstoffcharakterisierung und -prüfung besondere Werkstoffexpertise mit einem exzellenten Zugriff auf die notwendigen technischen Ausrüstungen. Während andere Akteure neue Materialien erst nach aufwendigen Probegüssen testen können, ist dies mit dem ausdifferenzierten Anlagenpark für additive Fertigungstechnologien und der Prüftechnik am Fraunhofer IWS schnell und effizient möglich. Das Institut kombiniert beispielsweise pulver- und drahtbasiertes Additive Manufacturing (AM), setzt Laser verschiedener Wellenlängen und Leistungsklassen ein, die auch die Verarbeitung von Metallen wie Kupfer erlauben, und kann die Zufuhr mehrerer Ausgangsmetalle für neue Hochentropie- Legierungen präzise kontrollieren. Dazu bringen die Fraunhofer-Forschenden jahrzehntelange Erfahrung im Prozessdesign, in der Messtechnik und der Kontrolle additiver Verfahren sowie der Charakterisierung und Prüfung von AM-Strukturen ein. Entsprechend können sie Partnern in der Wirtschaft fundierte Lösungsvorschläge für werkstoffbasierte Innovationen unterbreiten.

Paradigmenwechsel: »So gut wie nötig« verdrängt »So gut wie möglich«

Ist die »Rezeptur« entworfen, kann das Team mit besonderer Analyse- und Prüftechnik den Werkstoff daraufhin untersuchen, ob und wie er herkömmliche Legierungen zu verbessern vermag. »Dabei ersetzt der Grundsatz ›so gut wie nötig‹ die ältere Maxime ›so gut wie möglich‹«, betont Martina Zimmermann. Denn auf diese Weise ließen sich Optionen entwickeln, um den drastischen Entwicklungen im Hinblick auf Rohstoffverfügbarkeit und Preisentwicklung zum Beispiel von Titan oder Kobalt zu begegnen.

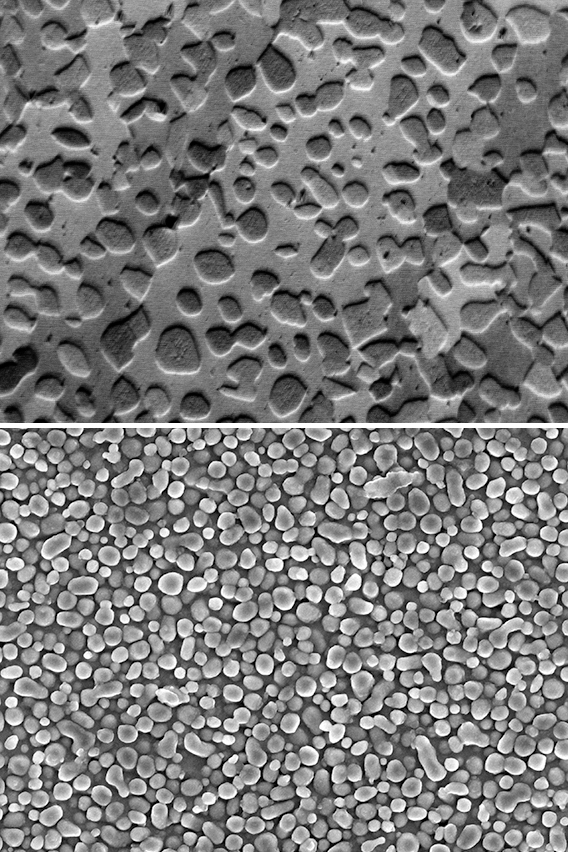

In der Kombination aus thermodynamischen Zustandsberechnungen, laserbasierten Syntheseverfahren und Hochdurchsatz-Screenings lassen sich am Fraunhofer IWS die in der Anwendung erforderlichen Eigenschaften der jeweiligen Legierung effizient ermitteln. Dazu gehören Fragen wie: Welche Festigkeit weist der neue Werkstoff auf? Wie korrosionsbeständig und langlebig ist das Material? Welchen Temperaturen hält es stand? Gemeinsam mit Partnern ist zudem vor dem Transfer in die Praxis noch abzuklären, ob die additiv erzeugten Schichten und Strukturen die gemessenen Eigenschaften auch dann behalten, wenn sie beispielsweise gegossen werden.

Diese noch junge Methodik für das Design und die Erprobung neuer Werkstoffe könnte einen Evolutionssprung in der Branche auslösen. Früher seien Strukturwerkstoffe, deren Vor- und Nachbehandlungen sowie Einsatzmöglichkeiten wie traditionelle Kochrezepte von Generation zu Generation weitergereicht worden, erläutert Martina Zimmermann. Die Herstellung sowie Vor- und Nachbehandlung von Strukturwerkstoffen erfolge bis heute auf der Basis etablierter »Rezepturen«, die teilweise auch als Alleinstellungsmerkmale der Materialhersteller gelten. »Unseren Ansatz des modernen Werkstoffdesigns kannman hingegen mit einer ›Molekularküche‹ vergleichen, bei der die additive Fertigung sowie moderne Beschichtungstechnologien als Werkstoffscreening-Methode eine schier unendliche Vielfalt chemischer Kompositionen ermöglichen.«

Schiffsantriebe ohne Schmieröl rücken in greifbare Nähe

Profitieren können davon zahlreiche Branchen vom Automobilbau bis hin zur Werftindustrie. Anwendungen hat das Fraunhofer IWS bereits identifiziert. Mit den Werkstoffen der nächsten Generation werden beispielsweise Wellen für Schiffsantriebe möglich, die ohne Schmieröl mit all dessen ökologischen Nachteilen auskommen und sich stattdessen zur Schmierung des Meerwassers bedienen, wie Gruppenleiter Jörg Kaspar berichtet. Ein anderes Einsatz-Szenario sind Beschichtungen und Komponenten für Flugzeuge, die selbst in feuchter Umgebung und bei starker Hitze nicht oxidieren. Bedeutend sind diese Eigenschaften unter anderem für sogenannte Water-Enhanced Turbofans (WET) – also Triebwerke, die Kohlenund Stickoxid-Emissionen in der Luftfahrt drastisch senken sollen.

Das alles ist erst der Anfang. Branchenbeobachter sehen enorme kommerzielle Perspektiven für die Next-Gen-Werkstoffe. So gehen Analysen aus den USA* davon aus, dass der Markt für fortschrittliche Materialien (Advanced Materials) bis 2030 jährlich um fünf bis zehn Prozent wachsen wird.

* Quellen: USD Analytics, Advanced Materials Market, Global Markets Estimates, Global Market Watch

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS