Ein konkretes Ziel des Fokusprojektes ist es, die additive Fertigung von Metallbauteilen signifikant zu beschleunigen und gleichzeitig die Herstellungskosten zu reduzieren. Mit neuartigen Anlagenkonzepten sollen zudem derzeitige Beschränkungen der Baugröße aufgehoben werden. »Die Forschungsplattform soll neue digitale Prozessketten, skalierbare und robuste AM-Prozesse, Systemtechnik und Automatisierung entwickeln und außerdem die Palette an verarbeit- und bezahlbaren Werkstoffen erweitern«, erklärt Prof. Johannes Henrich Schleifenbaum, Koordinator von futureAM und Director Additive Manufacturing and Functional Layers am Fraunhofer ILT in Aachen.

Kooperationsplattform stärkt deutsche Marktposition

In vielen Branchen herrscht in Sachen Metall AM weltweit Aufbruchstimmung: Mit diesem aufstrebenden Wirtschaftszweig beschäftigen sich in Deutschland, dem Pionier dieser Technologie, bereits seit Jahren viele Institute, Universitäten und junge wie etablierte Firmen. In ihnen sind zahlreiche Anlagen und Verfahren für die gesamte Wertschöpfungskette von der Werkstoffherstellung bis hin zum Anlagenbau entstanden. Handelte es sich bisher nur um Nischenanwendungen, scheint nun der Durchbruch in der Serie bevorzustehen. Doch Deutschland kann seine weltweit führende Position nur dann halten und ausbauen, wenn deutsche Forschungseinrichtungen ihre Wissensbasis auf dem Gebiet Metall AM gemeinsam nutzen und daraus deutliche Technologiesprünge generieren, die wiederum durch die Industrie aufgegriffen werden können. Die Projektpartner definierten dazu vier Handlungsfelder, in denen der technologische Vorsprung gesichert werden soll:

1. Industrie 4.0 und digitale Prozessketten

2. skalierbare und robuste AM-Prozesse

3. Werkstoffe

4. Systemtechnik und Automatisierung

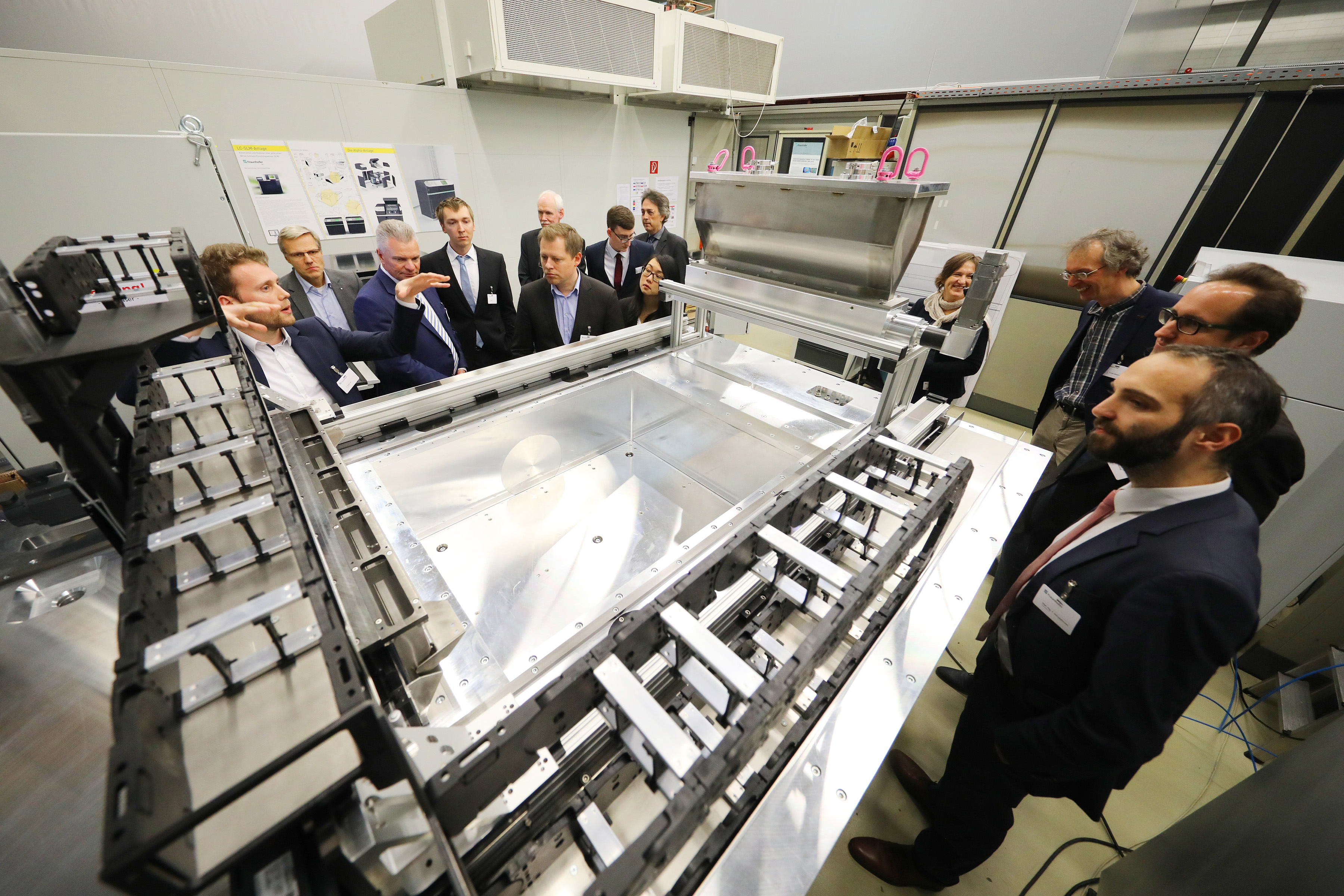

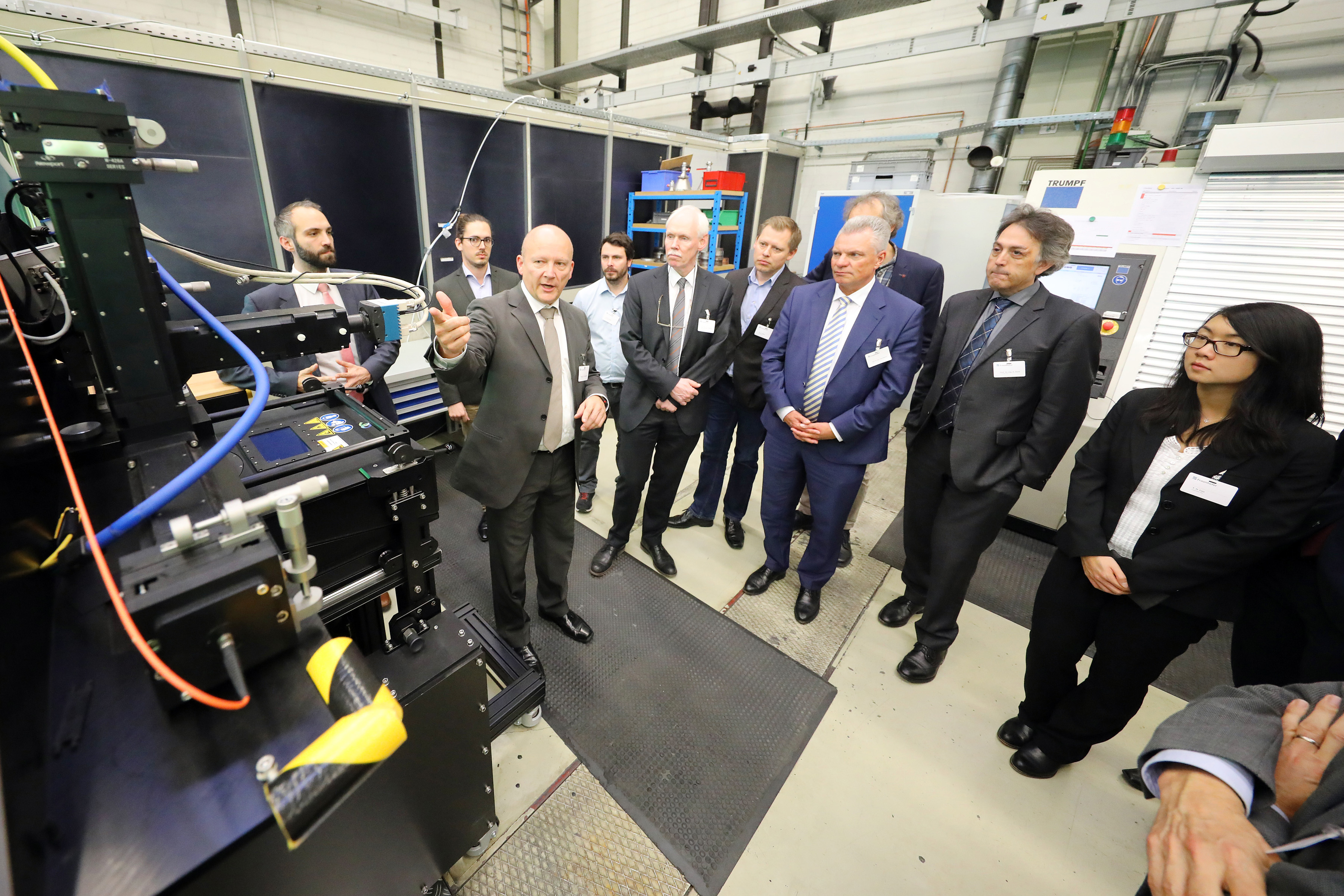

Herstellung von Demonstratorbauteilen im Virtual Lab

Zusammenschlüsse auf dem Gebiet des 3D-Drucks sind keine Seltenheit, doch die futureAM-Plattform unterscheidet sich vor allem in einem Punkt von anderen: Sie zeichnet sich durch Praxisnähe aus, die auf langjährigen eigenen Erfahrungen der beteiligten Institute mit Metall AM basiert. »Es ist vielen nicht bekannt, dass bereits einige Firmen Additive Manufacturing für die Serienfertigung nutzen − etwa zur Produktion von Zahnersatz, Implantaten oder Turbinenkomponenten«, sagt Prof. Schleifenbaum. »Aufbauend auf diesen ersten Pionierleistungen geht es uns jetzt um die ganzheitliche Realisierung einer neuen Generation von Metall AM entlang der gesamten Prozesskette. Die vollständige Digitalisierung der Prozesskette, neue Werkstoffe, innovative Designmöglichkeiten und einen um den Faktor 10 beschleunigten Herstellungsprozess sind die Zielvorgaben.« Dazu kooperieren die sechs Projektpartner in einem Virtual Lab mit einer geschlossenen digitalen Abbildung der Kompetenzen und Ausstattung der beteiligten Institute. Jeder Entität – ob Maschine oder Produkt – wird ein »Digital Twin« zugeordnet und beschrieben. Auf der Grundlage dieser Digital Twins können mittels Modellierung und Simulation reale Systeme optimiert werden. Dies dient beispielsweise der Fehlerdiagnose, der prädiktiven Analyse oder der Produkt- und Prozessoptimierung. Die Rolle des Menschen wandelt sich weg von der heutigen zentralen Planungsinstanz hin zur Entscheidungs- und Überwachungsinstanz. Autonome Systeme innerhalb des virtuellen Labors unterstützen den Menschen vor Ort durch geeignete Auswerte- und Monitoring-Tools. Das Virtual Lab liefert somit eine vollständige digitale Transparenz.

Das Laser Zentrum Nord wird Fraunhofer-Institut

Ein roter Faden bei allen Aktivitäten ist die digitale Transformation, denn mit ihr steht und fällt der Erfolg des Projekts. Eine wichtige Rolle übernimmt hier die LZN Laser Zentrum Nord GmbH der TU Hamburg-Harburg, die ab dem 1. Januar 2018 als Fraunhofer-Institut für Additive Produktionstechnologie IAPT Teil der Fraunhofer-Gesellschaft sein wird. Die Hanseaten haben sich vor allem einen Namen mit der Entwicklung kompletter Prozessketten für kleine und große Unternehmen aus unterschiedlichsten Branchen gemacht: Sie leiten daher auch das erste Handlungsfeld, in dem Industrie 4.0 und digitale Prozessketten im Mittelpunkt stehen.

Stärken ausbauen und nutzen – die futureAM-Projektpartner

Die Wissenschaftler der beteiligten Institute arbeiten interdisziplinär zusammen. Anhand konkreter Bauteile soll die Praxistauglichkeit der innovativen Entwicklungen demonstriert werden. Beispielsweise wird ein Achsschenkel im Multimaterial-AM-Verfahren gefertigt. Alle Schritte der gesamten Prozesskette werden ganzheitlich und interdisziplinär berücksichtigt, vom Design bzw. Re-Design des Bauteils, der Produktion per selektivem Laserschmelzen, dem Aufbau der Stützstrukturen mit Laserauftragschweißen bis hin zum abschließenden automatisierten Entfernen der Strukturen und der Nachbearbeitung. Als Koordinator sorgt das Fraunhofer ILT in Aachen für skalierbare und robuste AM-Prozesse. Das LZN Laser Zentrum Nord, künftiges Fraunhofer-Institut für Additive Produktionstechnologie IAPT, in Hamburg ist verantwortlich für den Bereich Industrie 4.0 und digitale Prozessketten. In diesem Handlungsfeld ist auch das Fraunhofer-Institut für Graphische Datenverarbeitung IGD in Darmstadt aktiv. An einer Verstärkungsstruktur aus einem zweiten hochfesten Werkstoff arbeitet das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden gemeinsam mit dem Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM. Die Systemtechnik und Automatisierung für die Nachbearbeitung von Bauteilen fällt in den Verantwortungsbereich des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS