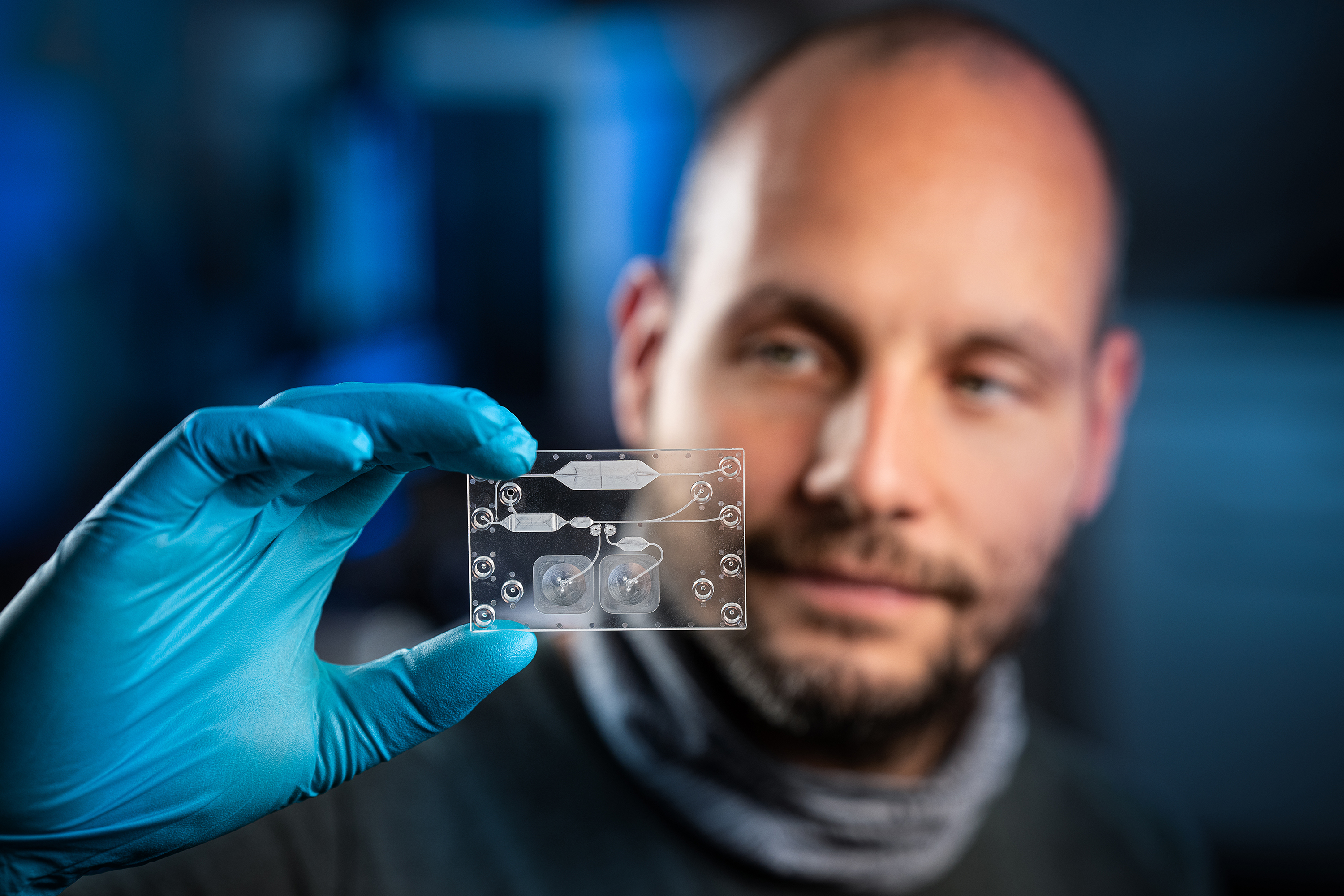

Lab-on-Chip-Systeme sind nur wenige Zentimeter klein, vereinen aber auf dieser geringen Fläche diverse Funktionalitäten, wie sie in der Vergangenheit nur gut ausgestattete Labore erlaubten. »Gerade in der personalisierten Medizin werden sie in Zukunft eine bedeutende Rolle spielen«, erwartet Dr. Frank Sonntag, Abteilungsleiter Biosystemtechnik und Digitalisierung Fraunhofer IWS. Geringste Mengen an Flüssigkeiten aus Patientenproben lassen sich vollkommen automatisch analysieren. Die einfache Handhabung ermöglicht künftig zudem eine patientennahe Labordiagnostik. Zwar wurden in den vergangenen Jahren in der ganzen Welt verschiedene Lab-on-chip-Systeme entwickelt. Davon kam jedoch nur ein kleiner Teil auf den Markt. »Die Hürde ist die Skalierung der im Labormaßstab entwickelten Tests für die Massenproduktion«, erklärt er. Das Fraunhofer IWS entwickelte eine Lösung für diese Probleme bei der Industrialisierung.

Einmal Planen für gleich mehrere Verfahren

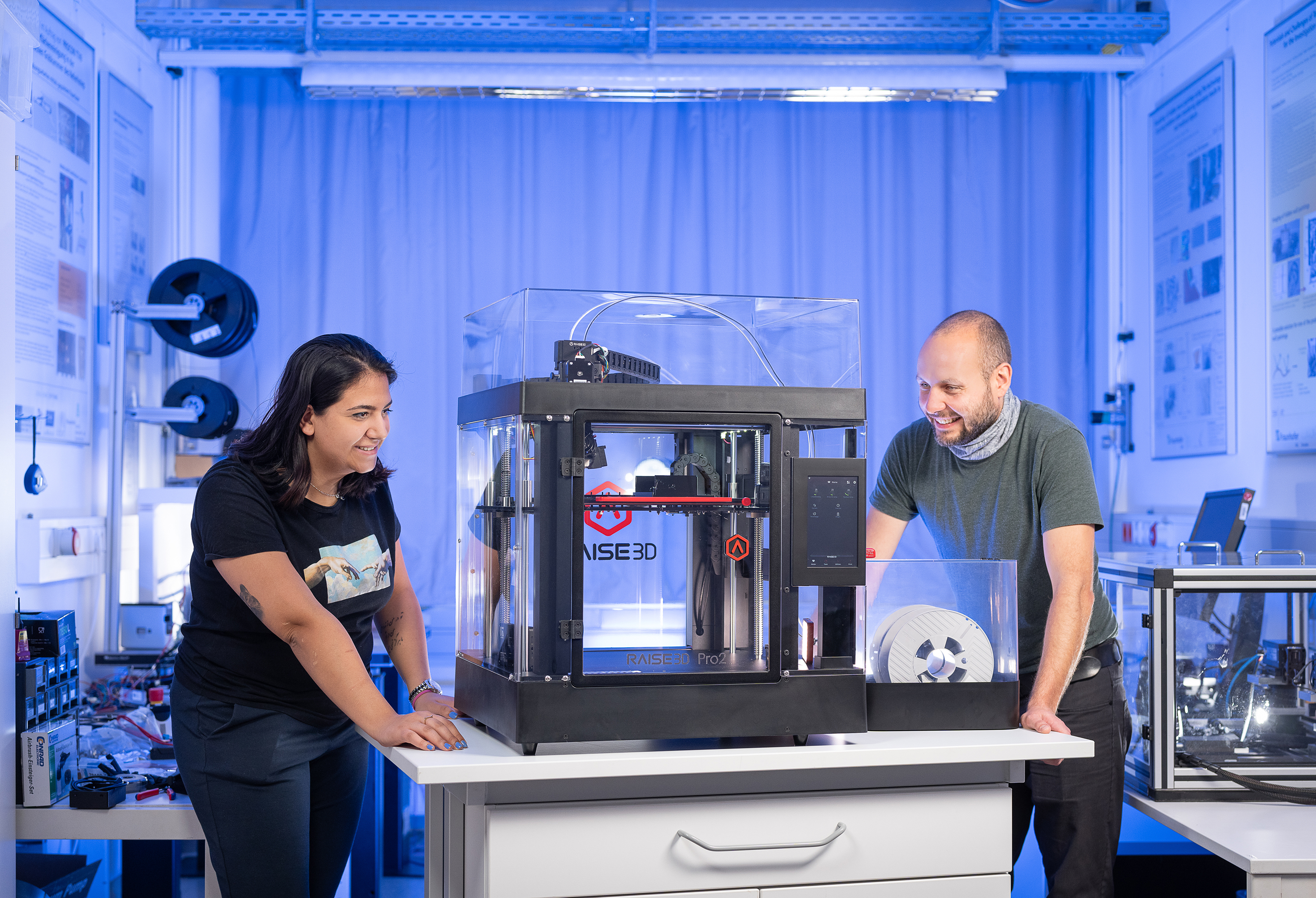

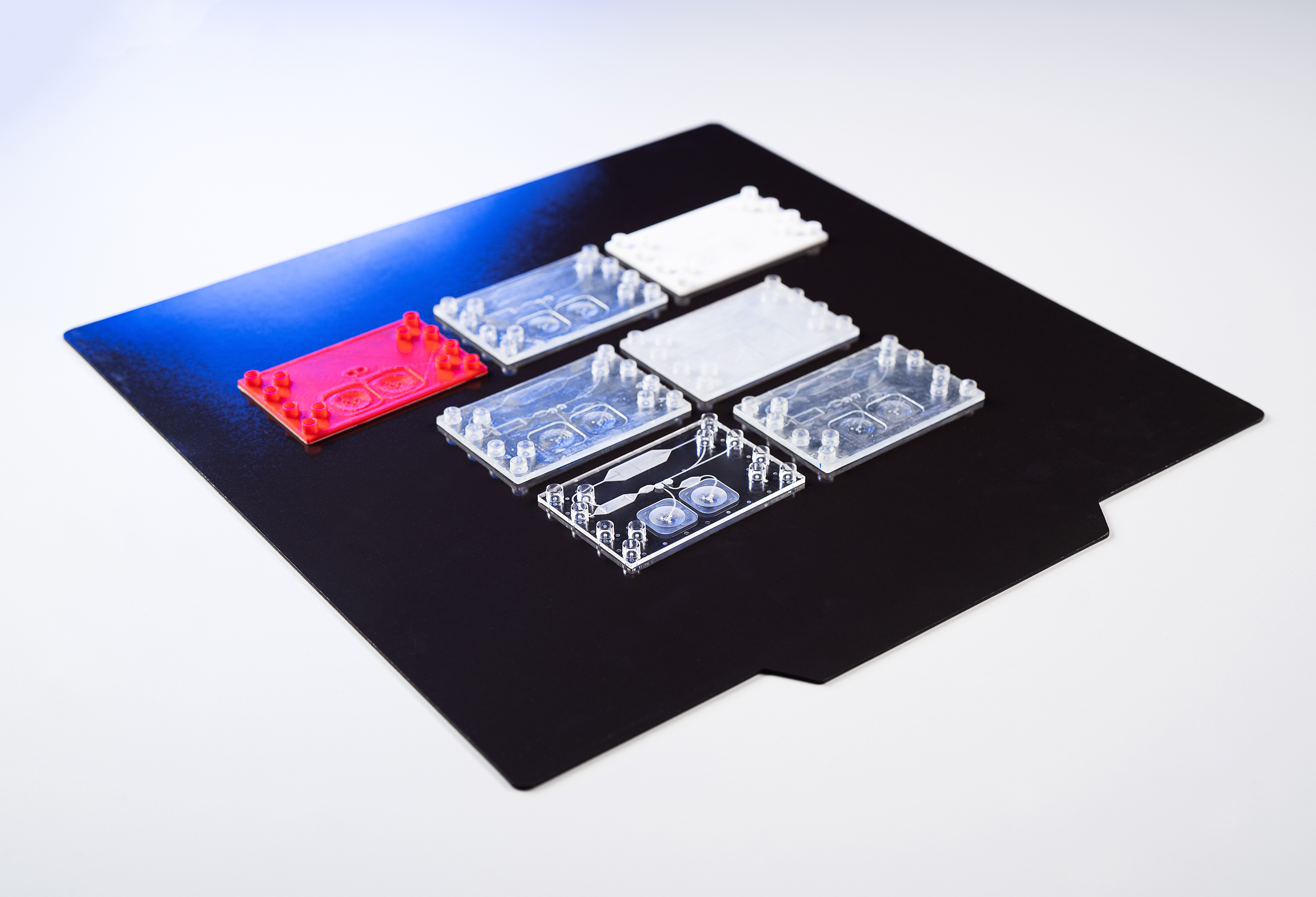

Im Mittelpunkt des Projekts »Skalierbare Mikrofertigung polymerer In-Vitro-Diagnostik-Systeme« (SIMPLE-IVD) stehen die In-Vitro-Diagnostik-Kartuschen (IVD-Kartuschen) für die Schnelltests. »Für den Weg von der Kleinserie hin zu großen Stückzahlen fehlen aktuell noch prototypische Produktionsprozesse«, erläutert Florian Schmieder vom Fraunhofer IWS, der das Projekt koordiniert. Bei der Herstellung im Labor kommen unter anderem Verfahren der additiven Fertigung oder die Multilagenlamination zum Einsatz, also der Aufbau in Schichten aus Polymerfolien, die für die Serienfertigung in Spritzguss oder Rolle-zu-Rolle-Verfahren umgesetzt werden würden. »Bisher mussten Hersteller für die Skalierung in ein anderes Verfahren noch einmal ganz von vorn beginnen«, erklärt der Wissenschaftler der Gruppe Mikro- und Biosystemtechnik.

Sein Team hat nun eine Lösung für diese Problematik gefunden, indem es spezielle Designregeln entwickelt und erprobt hat. Mit deren Hilfe können Produzenten bereits in der Planungsphase für die IVD-Kartuschen Anforderungen für verschiedenste Herstellungsverfahren sowohl der Prototypenentwicklung als auch für Klein- und Großserien in ihre Konstruktion einbeziehen. Für mehrere klassische Herstellungstechnologien haben die Wissenschaftler des Fraunhofer IWS solche Designregeln bereits gestaltet. Dazu gehören neben Spritz- und Vakuumguss auch die Multilagenlamination, das Tiefziehen sowie mehrere additive Verfahren. »Künftig werden wir die Palette stetig erweitern«, blickt Schmieder voraus. Dabei ließen sich mit Kunden schnellstmöglich auch Lösungen entwickeln, die genau zu deren Anforderungen passen. Auch eine Rücktranslation von Groß- in Kleinserien wäre praktisch möglich. Interessant seien die Designsets nicht nur für die Hersteller von IVD-Kartuschen. »Es gibt aktuell zahlreiche Biotechnologie-Start-ups, die genau solche Möglichkeiten brauchen«, erläutert Schmieder.

Weltweit einzigartige Lösung spart Zeit und Kosten

Großer Vorteil der innovativen Methode: Prototypen und Kleinserien können schneller als bisher in industrielle Lösungen umgesetzt werden. Lab-on-chip-Systeme erreichen somit schneller Marktreife und stehen Anwendern zügiger zur Verfügung. »Wir können die Zeit, die bisher dafür notwendig war, mit unserer weltweit einzigartigen Lösung nahezu halbieren«, macht der Forscher des Fraunhofer IWS deutlich. Das alles reduziert die Kosten im Herstellungsprozess.

Alle am Projekt beteiligten Unternehmen erproben und validieren die Designregeln. »Die im Verbundprojekt SIMPLE-IVD entwickelten Translationstechnologien helfen uns als Hersteller innovativer Blutseparationstechnologien neue Produkte schnell und kosteneffizient vom Prototypen zum fertigen Serienprodukt zu entwickeln«, unterstreicht auch Dr. Wilhelm Gerdes, CSO bei der Cell.Copedia GmbH aus Leipzig, die bisherigen Ergebnisse. Weitere Beteiligte sind die Microfluidic ChipShop mbH aus Jena und die beiden Dresdner Unternehmen GeSIM Gesellschaft für Silizium-Mikrosysteme sowie die Michael Sander Kunststofftechnik GmbH. Finanziert wird SIMPLE-IVD durch Mittel des Bundesministeriums für Bildung und Forschung.

Bis zum Projektende im Jahr 2022 sollen die Ergebnisse in einen universellen Datensatz übersetzt werden. »Wir wollen mit verschiedenen Verfahren funktional gleichwertige IVD-Kartusche herstellen«, erklärt Florian Schmieder die Hintergründe. Ziel ist es, mit unterschiedlichen Methoden die gleiche hohe Qualität der Endprodukte zu erreichen, die in der Anwendung identische Ergebnisse ermöglichen. Maßgeschneiderte IVD-Tests ermöglichen im Gesundheitswesen ein individuelles und permanentes Screening von Erkrankungen. »Unser neuartiges Verfahren ermöglicht es, den Markt für das frühzeitige Erkennen von Krankheiten zu erschließen, die aktuell im Rahmen der gesetzlichen Vorsorgeleistungen aus Kostengründen nicht abgedeckt werden können«, fasst Frank Sonntag zusammen. Auch der Einsatz für diagnostische Home-Care-Anwendungen in der häuslichen Pflege oder in Pflegeeinrichtung wäre denkbar.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS