Innovative Fügetechnologien zum automatisierten Stoßfügen elastomerbasierter Hohlraumdichtungen

Motivation

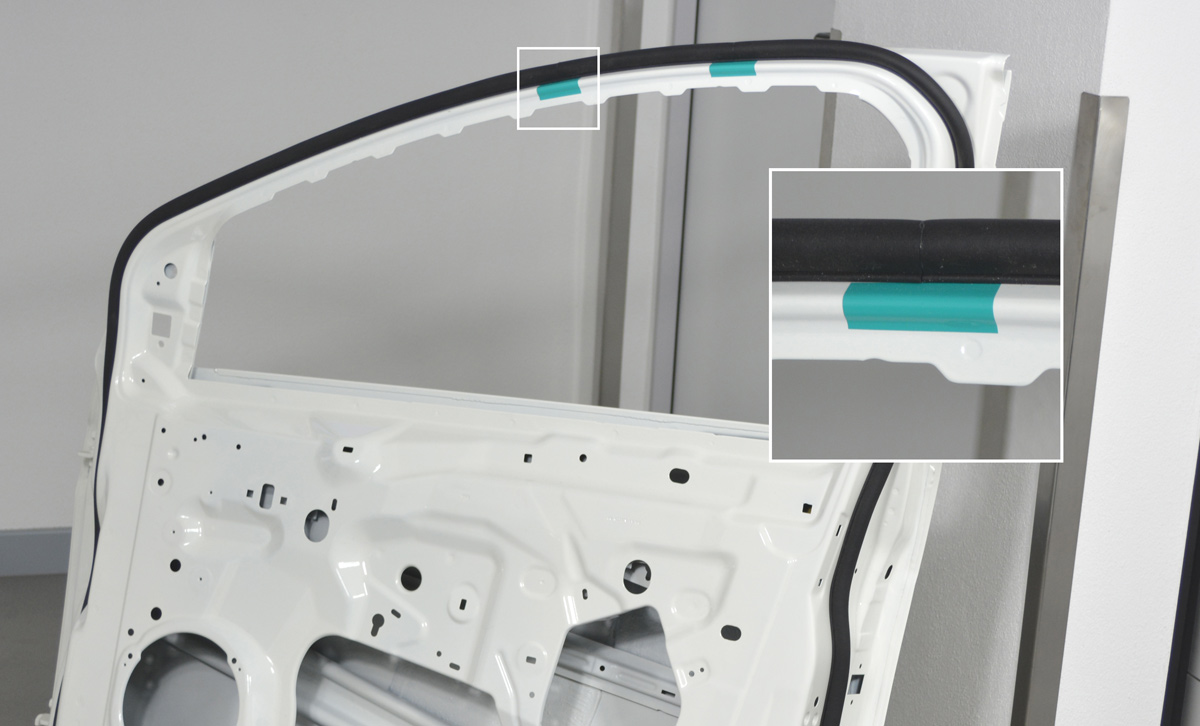

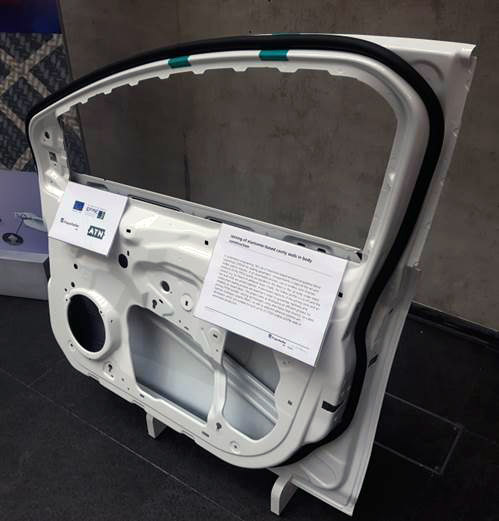

In der Automobiltechnik ist die Nutzung von elastomer-basierten EPDM Hohlraumprofilen zum Abdichten von Fahrgasträumen Stand der Technik und industriell weit verbreitet. Dabei werden in einem automatisierten Prozess Zuschnitt- oder Endloshalbzeuge des EPDM-Profils robotergesteuert mit den Türen oder der Karosserie verklebt. Zum Abschluss wird das Hohlraumprofil abgeschnitten und die beiden Stoßenden zusammengefügt. Dabei ist die Dauerelastizität der Fügezone wie auch ein ungestörter Dichtungsverlauf essentiell, um die Dichtheit bei geschlossenen Türen zu gewährleisten.

Ziele und Vorgehen

Das Ziel des Projektes war die Entwicklung eines effizienten Fügemechanismus zum Verbinden von Ethylen-Propylen-Dien-Kautschuk (EPDM)-Profilen. Hierbei sind stoffschlüssige Fügetechnologien unter Nutzung von reaktiven Multischichtsystemen (RMS) sowie angepasster Klebstoffsysteme zu entwickeln, die sich für Stoßfügungen in der automatisierten Fertigung eignen.

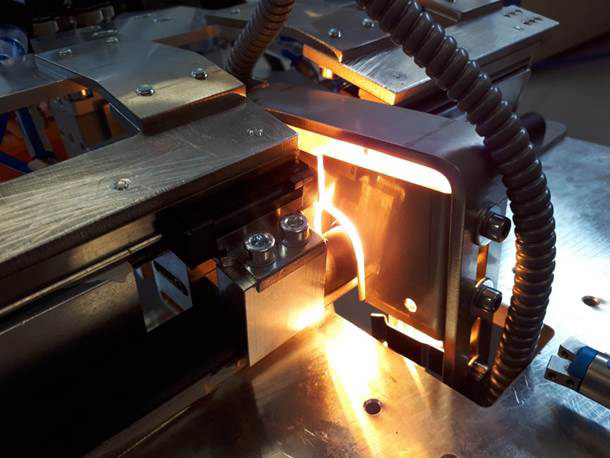

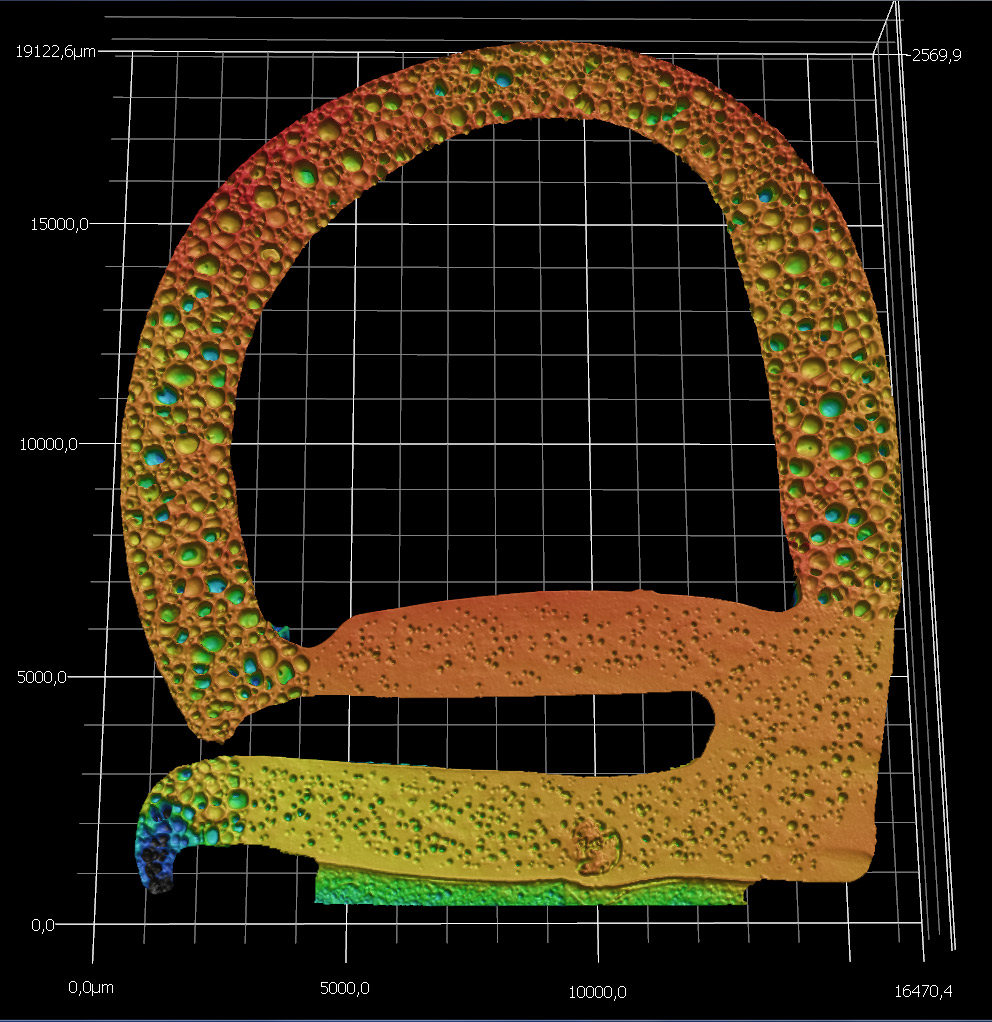

Als Alternative zur bisherigen Lösung auf Basis von Cyanacrylaten wurden sowohl alternative Klebstoffsysteme untersucht, als auch eine Kombination aus Kleben und thermischem Fügen mittels Reaktiv-Multischicht-Systemen (RMS) entwickelt. Die RMS bestehen aus einem Nanolaminat zweier reaktiver Materialien (z. B. Ni und Al), welche nach Einbringung einer Aktivierungsenergie eine intermetallische Reaktion ausbilden und innerhalb kürzester Zeit eine genau definierte Wärmemenge freisetzen. Diese wurde zum lokalen Erweichen des EPDM sowie zum Aufschmelzen des Zusatzmaterials genutzt und ermöglichte ein sehr schnelles und präzises Fügen.

Außerdem wurden im Rahmen des Projektes weitere kostengünstige und schnelle Möglichkeiten des Wärmeeintrags mittels Wärmestrahlung und Konvektion für alternative Klebstoffsysteme untersucht.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS