MEDIUS

Ausgangssituation: Eine auswertungsorientierte Prozessdatenhaltung und -verarbeitung fehlt

Der Einsatz von Laserstrahlung als photonisches Werkzeug in der Produktion ist industriell etabliert und hat zu einem Wandel geführt, bei dem klassische Fertigungsverfahren durch laserbasierte Prozesse zunehmend ersetzt werden. Die Digitalisierung der Produktionstechnologien verfolgt dabei das Ziel einer Optimierung der Produktivität sowie einer Nachverfolgbarkeit jedes einzelnen Prozessschrittes, so dass zunehmend autonome Automatisierungsszenarien und selbstregelnde Prozesse möglich werden. Cyberphysische Systeme (CPS) finden im Bereich Lasermaterialbearbeitung nur mit hohem Aufwand Einzug, da etablierte Lösungen den hohen Anforderungen durch mangelnde Umsetzung von zeitgemäßen Schnittstellenkonzepten, unflexiblen Datenmodellen und unzureichender Datenbereitstellung nur unzureichend gerecht werden können und so bestenfalls Cyberphysikalische Inseln darstellen. Eine auswertungsorientierte Datenhaltung und Verarbeitung, die sich auf die Auswertung der Laserprozessdaten konzentriert und dabei dezentrale und zentrale Konzepte verbindet, ist nicht etabliert.

Potential: Digitalisierung der Produktionstechnologien in der Lasermikrobearbeitung

Derartige Lösungsansätze sind aber aus industrieller Sicht dringend benötigt, da in der Lasermikrobearbeitung eine enorme Vielzahl an Einstellmöglichkeiten existieren, so dass ein erheblicher Teil der Aufwände auf die Identifizierung prozessstabiler Parameter und geschwindigkeitsoptimierter Prozessstrategien entfällt. Insbesondere das Auswerten von Topographien mit Merkmalen im Nano- und Mikrometerbereich ist oftmals sehr zeitaufwendig und prozessseitig wenig automatisiert, insbesondere beim Nutzen disruptiver laserinterferenzbasierter Technologieansätze wie der Direkten Laserinterferenzstrukturierung zur Funktionalisierung von Oberflächen mit biomimetischen Strukturen. In diesem Bereich konnte bereits erfolgreich gezeigt werden, dass KI-basierte Ansätze die Prozessentwicklung und letztendlich die technologische Nutzbarmachung funktionalisierter Oberflächen (z.B. selbstreinigende Oberflächen nach Vorbild des Lotuseffektes) deutlich beschleunigen können. Die während des Laserfertigungsprozesses anfallenden Datenmengen können insbesondere auch für vorausschauende Analysen genutzt werden, so dass Minderqualitäten und Maschinenstillstände frühzeitig erkannt werden können. Dies ist allerdings nur in einer ganzheitlichen Lösung mit prozessintegrierten Datenerhebung zu erwarten, in der sich das selbstlernende Produktionssteuerungssystem automatisch an den sich verändernden Kontext anpassen kann, um stets das Optimum im Produktionsprozess zu erzielen.

Zielsetzung: Steuerung von Laserprozesstechnik mit Hilfe von KI-basierten Schnittstellen

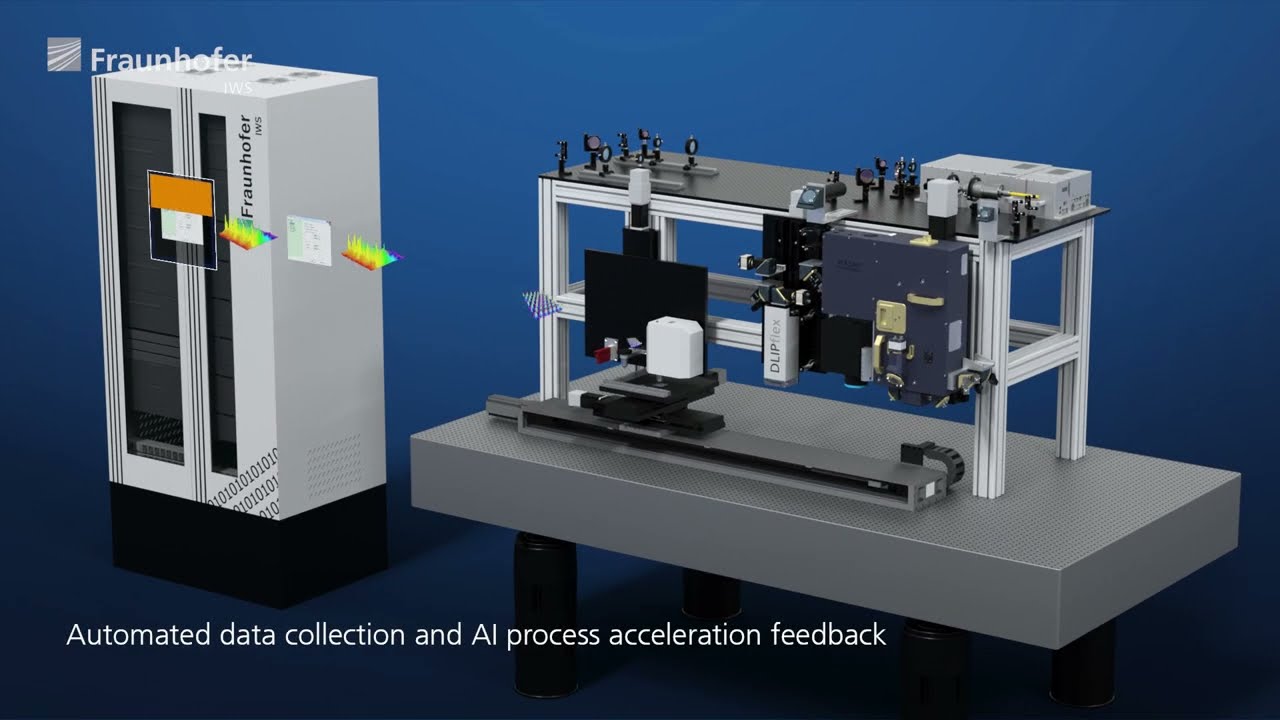

Im Projekt MEDIUS vereint sich ein Konsortium aus den Bereichen Lasertechnologie, Künstlicher Intelligenz (KI), Mensch-Maschine Interaktion, Datenkommunikation und Oberflächenmesstechnik mit einer Vision: Eine Laserfertigungstechnologie basierend auf Direkter Laserinterferenz unterstützt durch Augmented Reality (AR) mit einer KI-basierten, lernenden Expertenplattform zu entwickeln. Dabei übernimmt das Fraunhofer IWS die Konzeption und Entwicklung eines DLIP-Laserbearbeitungskopf, welcher mit einem intelligenten Inline-Sensormodul gekoppelt ist. Dieses Modul soll die während des Prozesses anfallenden Informationsströme, insbesondere die visuelle und akustische Emission der Laserablation, aufnehmen und analysieren. Über entsprechende Regelungsalgorithmen wird dann eine aktive Steuerung des Prozesses umgesetzt. Zusätzlich werden prädiktive Vorhersagenmodelle für die Oberflächenfunktionalitäten nach der Laserbearbeitung, auf Grundlage dieser und weitere Maschinendaten, entwickelt. Damit lassen sich laserinduzierte Funktionalitäten, wie bspw. der Wasserkontaktwinkel, materialspezifisch vorhersagen und somit die Entwicklungszeiten komplexer Oberflächenfunktionalitäten reduzieren. Das Projekt adressiert dabei die Entwicklung eines Photonic Predictive Manufacturing Systems basierend auf mehreren gekoppelten KI-gestützten Vorhersagesystemen für die Oberflächenlaserbearbeitung der Zukunft.

Animation: AI Testbench – Vorhersagemodelle für die Laserpräzisionsfertigung

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacy© Fraunhofer IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS