Der Markt mit kleinen Satelliten wird in den kommenden Jahren boomen. Großbritan-nien plant im Norden Schottlands den ersten Weltraumbahnhof auf europäischem Boden und auch der Bundesverband der Deutschen Industrie BDI hält einen Weltraum-bahnhof hierzulande für sinnvoll. Von dort sollen kleine bis mittelgroße Trägerraketen Forschungsinstrumente und kleine Satelliten ins All bringen. Diese Microlauncher sind für eine Nutzlast von bis zu 350 Kilogramm ausgelegt. Eine effiziente Art, diese Microlauncher anzutreiben, sind sogenannte Aerospike-Triebwerke. Diese stellen nicht nur eine erhebliche Massereduktion, sondern auch eine signifikante Treibstoffersparnis in Aussicht. Im Laufe der letzten drei Jahre hat ein Forscherteam des Fraunhofer IWS zusammen mit dem Institut für Luft- und Raumfahrttechnik der TU Dresden ein solches Aerospike-Triebwerk in verschiedenen Design-Iterationen entwickelt, gefertigt und getestet. Das Vorhaben wird einerseits vom Bundesministerium für Bildung und Forschung BMBF und andererseits von der Europäischen Weltraumorganisation ESA gefördert. Die Besonderheit: Treibstoffinjektor, Brennkammer und Düse werden per Laser Powder Bed Fusion (L-PBF), einem additiven Fertigungsverfahren, Schicht für Schicht hergestellt. Die Düse selbst besteht aus einem stachelförmigen Zentralkörper, über den die Verbrennungsgase beschleunigt werden.

»Die technologische Konzeption der Aerospike-Triebwerke ist erstmals in den 1960er Jahren aufgekommen. Aber nur durch die geometrischen Freiheiten der Additiven Fertigung und in Kombination mit konventionellen Nachbearbeitungsverfahren ist es uns möglich, so effiziente Triebwerke überhaupt herzustellen«, sagt Samira Gruber, wissenschaftliche Mitarbeiterin am Additive Manufacturing Center Dresden (AMCD), das gemeinsam vom Fraunhofer IWS und der TU Dresden betrieben wird. Aerospike Rocket Engines versprechen eine Treibstoffeinsparung von etwa 30 Prozent gegenüber konventionellen Raketen. Darüber hinaus sind sie kompakter als konventionelle Systeme, wodurch die Masse des Gesamtsystems sinkt. »In der Raumfahrt führt jedes eingesparte Gramm beim Triebwerk entweder zu weniger Treibstoffbedarf, um in den Orbit zu kommen, oder zu mehr Nutzlast, die transportiert werden kann«, erläutert Lukas Stepien, Gruppenleiter Pulverbettverfahren und Drucken am Fraunhofer IWS. Die Dresdner Aerospike-Düse des Fraunhofer IWS und der TU Dresden passt sich auf dem Weg von der Erde in den Orbit besser an die Druckverhältnisse an. Dadurch ist sie effizienter und benötigt weniger Treibstoff als herkömmliche Triebwerke.

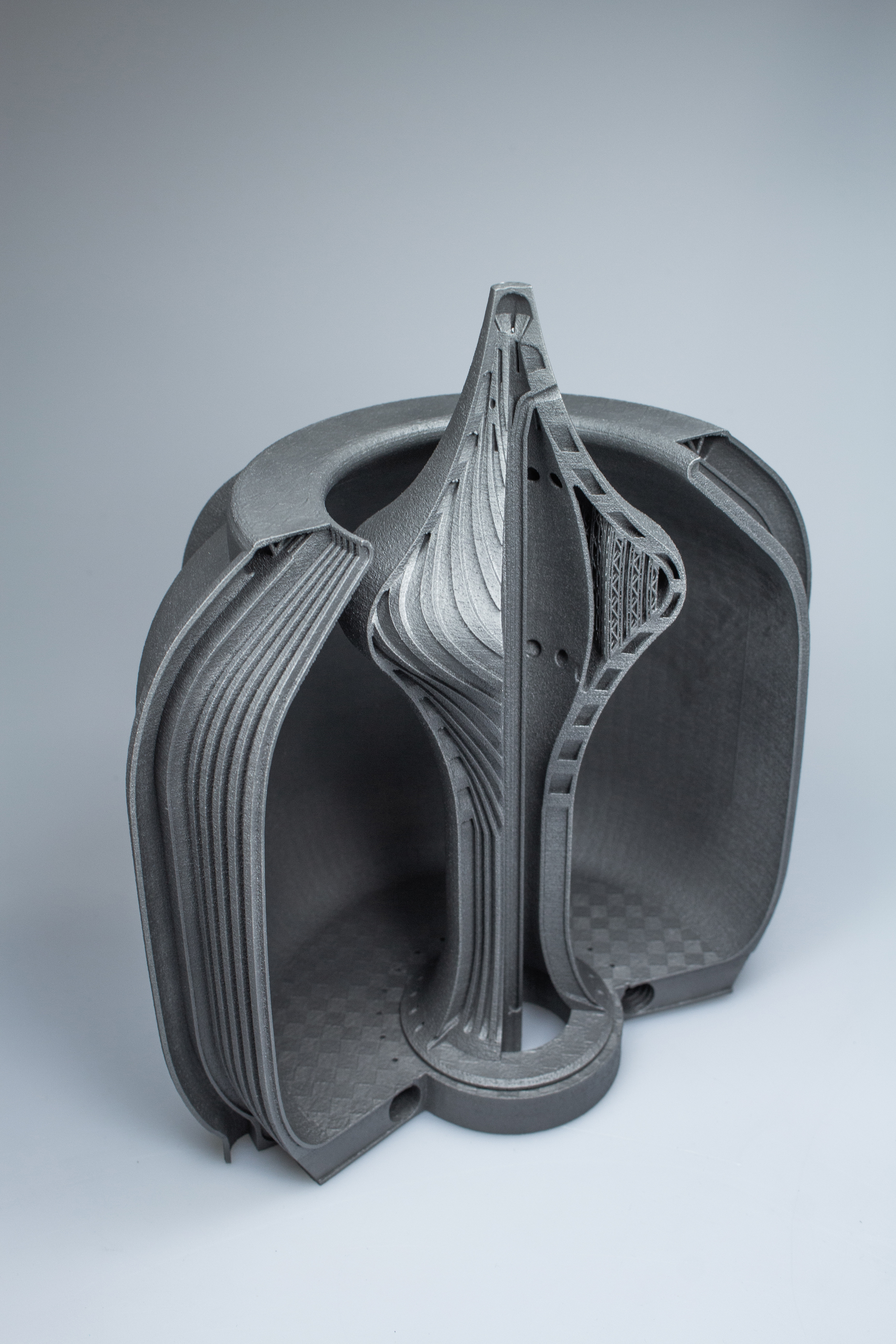

Additiv gefertigte Düse mit konturnaher Kühlung

»Bei der Herstellung der Rakete aus Metall haben wir uns für die Additive Fertigung entschieden, da das Triebwerk eine sehr gute Kühlung mit innen liegenden Kühlkanälen erfordert. Dieses komplexe Kühlsystem lässt sich konventionell nicht fräsen oder gießen«, so Lukas Stepien. Das Pulver wird Schicht für Schicht aufgetragen und anschließend selektiv per Laser aufgeschmolzen. So entsteht nach und nach das Bauteil inklusive der konturnahen Kühlkanäle, die der Kontur der Brennkammer folgen. Das Pulver muß nachträglich aus den Kanälen vollständig entfernt werden. Die Anforderungen an das Metall: Es muss bei hohen Temperaturen fest sein und Wärme gut leiten können, um eine optimale Kühlung zu gewährleisten. »In der Brennkammer herrschen Temperaturen oberhalb der Schmelztemperatur vieler Metalle, insofern ist eine aktive Kühlung erforderlich«, erläutert Samira Gruber.

In dem Projekt »CFDμSAT«, das im Januar 2020 startete, legen die Wissenschaftler des Fraunhofer IWS und der TU Dresden den Fokus auf das Einspritzsystem, um die Effizienz der Antriebssysteme weiter zu steigern. Assoziierte Partner im Projekt sind die ArianeGroup und die Siemens AG. Die Fertigung der Injektoren stellt besonders hohe Anforderungen an Design und Fertigung. »Man nutzt die Treibstoffe erst zur Kühlung des Triebwerks, sie erwärmen sich und werden dann in die Brennkammer eingebracht. Dabei werden flüssiger Sauerstoff und Ethanol separat zugeführt und über einen Injektor zusammengeführt. Das so entstehende Gasgemisch wird gezündet. Es dehnt sich in der Brennkammer aus, strömt dann durch einen Spalt in der Brennkammer und wird über die Düse entspannt und beschleunigt«, erklärt Gruber den Vorgang der Schubentwicklung.

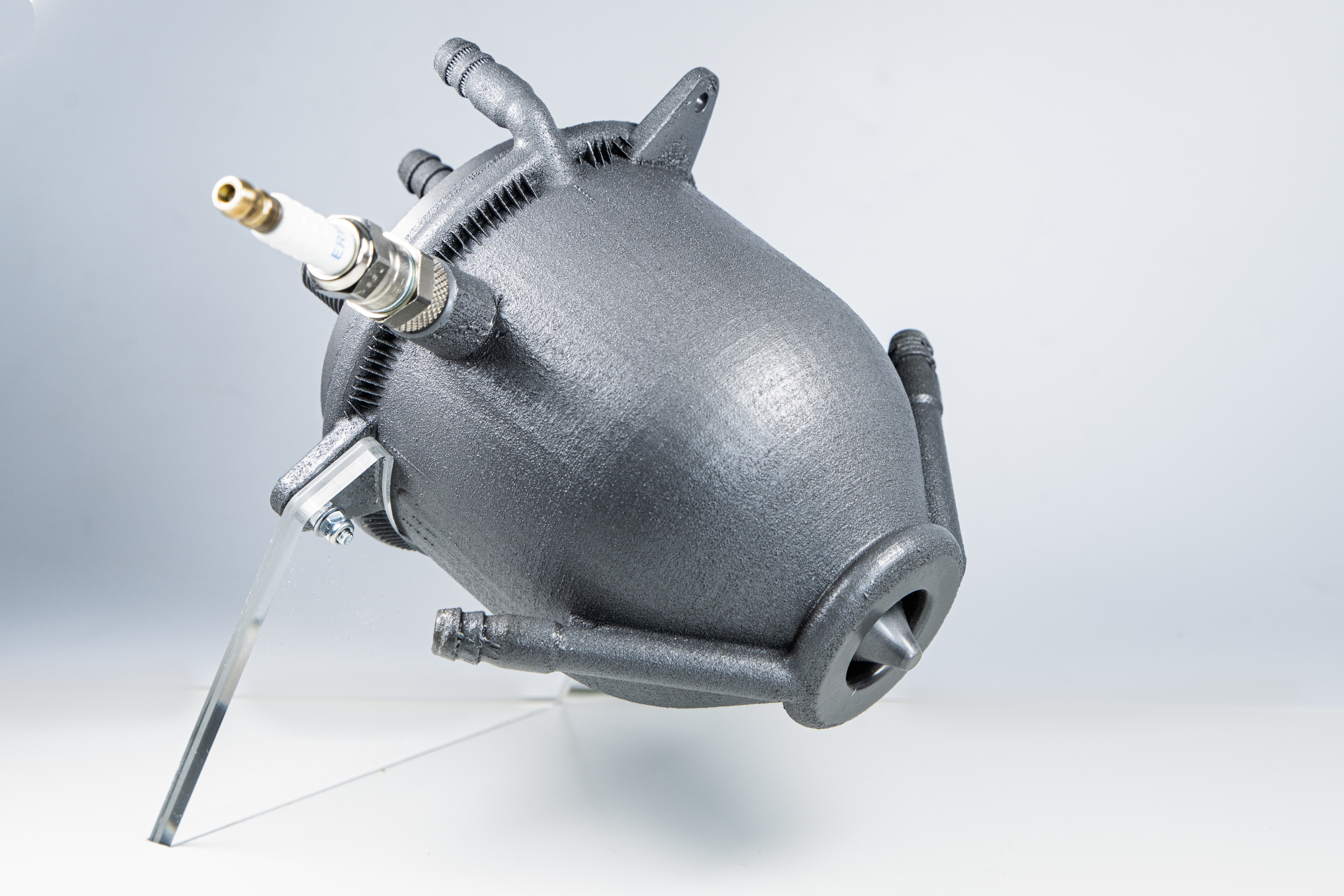

Triebwerk im Heißfeuertest

Auf dem Teststand des Instituts für Luft- und Raumfahrttechnik der TU Dresden testeten die Dresdner Forscher den Prototypen des Aerospike-Triebwerks bereits. Sie erzielten eine Brenndauer von 30 Sekunden. »Bislang gibt es nur wenige Heißgastests von Aerospike-Düsen«, sagt Gruber. »Wir haben nachgewiesen, dass sich mittels Additiver Fertigung ein funktionierendes Flüssigkeitstriebwerk herstellen lässt und werden in einem von der ESA finanzierten Anschlussprojekt nun das Design überarbeiten und ein weiteres Aerospike-Triebwerk fertigen und auch testen.«

Das Vorantreiben der Aerospike-Thematik ist ein Beispiel für die enge Kooperation der TU Dresden mit außeruniversitären Forschungseinrichtungen im Rahmen des Wissenschaftsverbunds DRESDEN-concept. Die TU Dresden übernimmt das Design und die Auslegung des Triebwerks, das Fraunhofer IWS ist im Vorhaben für die Prozesskette verantwortlich: Im ersten Schritt wurde das Design an den additiven Fertigungsprozess angepasst, anschließend folgte die Auswahl des Materials sowie die Ermittlung der Materialkennwerte. Per Laser Powder Bed Fusion wurde das Triebwerk aus zwei Komponenten gedruckt und an den Funktionsflächen nachbearbeitet. Im Anschluss wurden die Bauteile per Laserstrahlschweißen gefügt und mit zerstörungsfreier Computertomografie auf Fehlstellen und andere Fehler überprüft. Beispielsweise lässt sich so feststellen, ob Kühlkanäle durch versintertes Pulver verstopft sind. Dies zeigt branchenübergreifend, wie AM-Verfahren sinnvoll in bestehende Prozessketten integriert werden können, um Entwicklungen voranzutreiben.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS