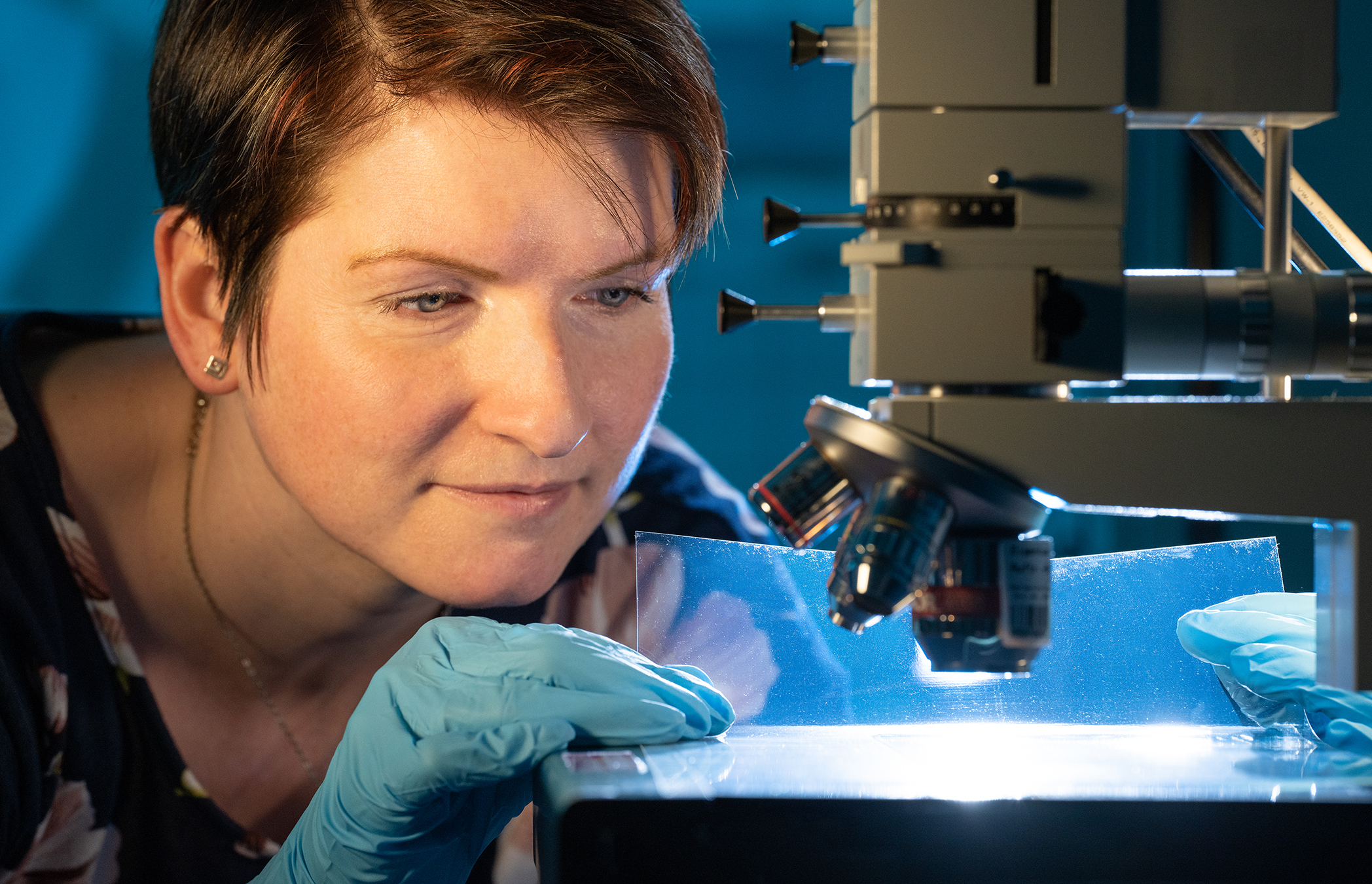

Organische Elektronik sorgt bereits heute für schöne satte Farben in modernen Fernsehgeräten, ermöglicht schicke Designer-Lampen und ist das Markenzeichen hochwertiger Smartphones. Sie verbraucht nur wenig Strom, ist hauchdünn und oft sogar durchsichtig und biegsam. In naher Zukunft dürfte diese Technologie noch viele innovative Konsumgüter, Medizingeräte und Photovoltaikanwendungen hervorbringen. Eine wichtige Rolle in deren Herstellungsprozess spielt die Material- und Oberflächeninspektion, für die sich das Hyperspectral Imaging (HSI) eignet. Das Fraunhofer IWS hat die Technologie zur »imanto®«-Plattform weiterentwickelt. Diese ist imstande, selbst kleinste Defekte und geringste Abweichungen vom idealen Aufbau von Barrierefolien rasch zu erkennen und deren Wasserdampfdurchlässigkeit zu ermitteln. Denn diese Durchlässigkeit bestimmt maßgeblich die Lebensdauer der Produkte der flexiblen Organischen Elektronik, zum Beispiel von organischen Leuchtdioden (OLED) oder Solarzellen (OPV). Diese bislang undenkbare Messmöglichkeit kann der Entwicklung, Produktion und Anwendung von Barrierefolien und somit der gesamten Branche der organischen Elektronik einen enormen Impuls verleihen.

Organische Elektronik hat Anforderungen an Barrierefolien extrem hochgeschraubt

»Barrierefolien gibt es zwar bereits lange, zum Beispiel in der Lebensmittel- und Pharmabranche«, erläutert Dr. Wulf Grählert, der am Fraunhofer-Anwendungszentrum für Optische Messtechnik und Oberflächentechnologien AZOM, einer Außenstelle des Fraunhofer IWS, die Arbeitsgruppe für optische Inspektionstechnologien leitet. »Dort kam es immer schon darauf an, Wurst, Kaffee, Käse und andere Produkte gegen Feuchtigkeit, Bakterien oder Aromaverlust zu schützen.« Doch die organische Elektronik hat die Anforderungen an die Dichtigkeit solcher Barrierefolien gegenüber Wasserdampf extrem hochgeschraubt. Lebensmittelfolien zum Beispiel dürfen binnen eines Tages höchstens zehn Gramm Wasserdampf pro Quadratmeter passieren lassen. Für Tabletten-Folien liegt diese Wasserdampfdurchlässigkeit (englisch: »Water Vapour Transmission Rate«, kurz: WVTR) bei nur einem Zehntel bis einem Hundertstel Gramm pro Tag und Quadratmeter Folie. OLEDs benötigen jedoch Barrierefolien, die allenfalls wenige Mikrogramm Wasserdampf pro Tag durchlassen. Hinzu kommt: Bislang dauern Messungen der Wasserdampfdurchlässigkeit sehr lange. Für OLED-Barrierefolien liegen die Messergebnisse oft erst nach einigen Wochen vor. Die Wissenschaftler des Fraunhofer IWS haben es nun geschafft, die Inspektionszeit für Barrierefolien in der Organischen Elektronik auf lediglich zwei bis drei Stunden zu verkürzen.

EU-Projekt »OledSolar« öffnete die Tür

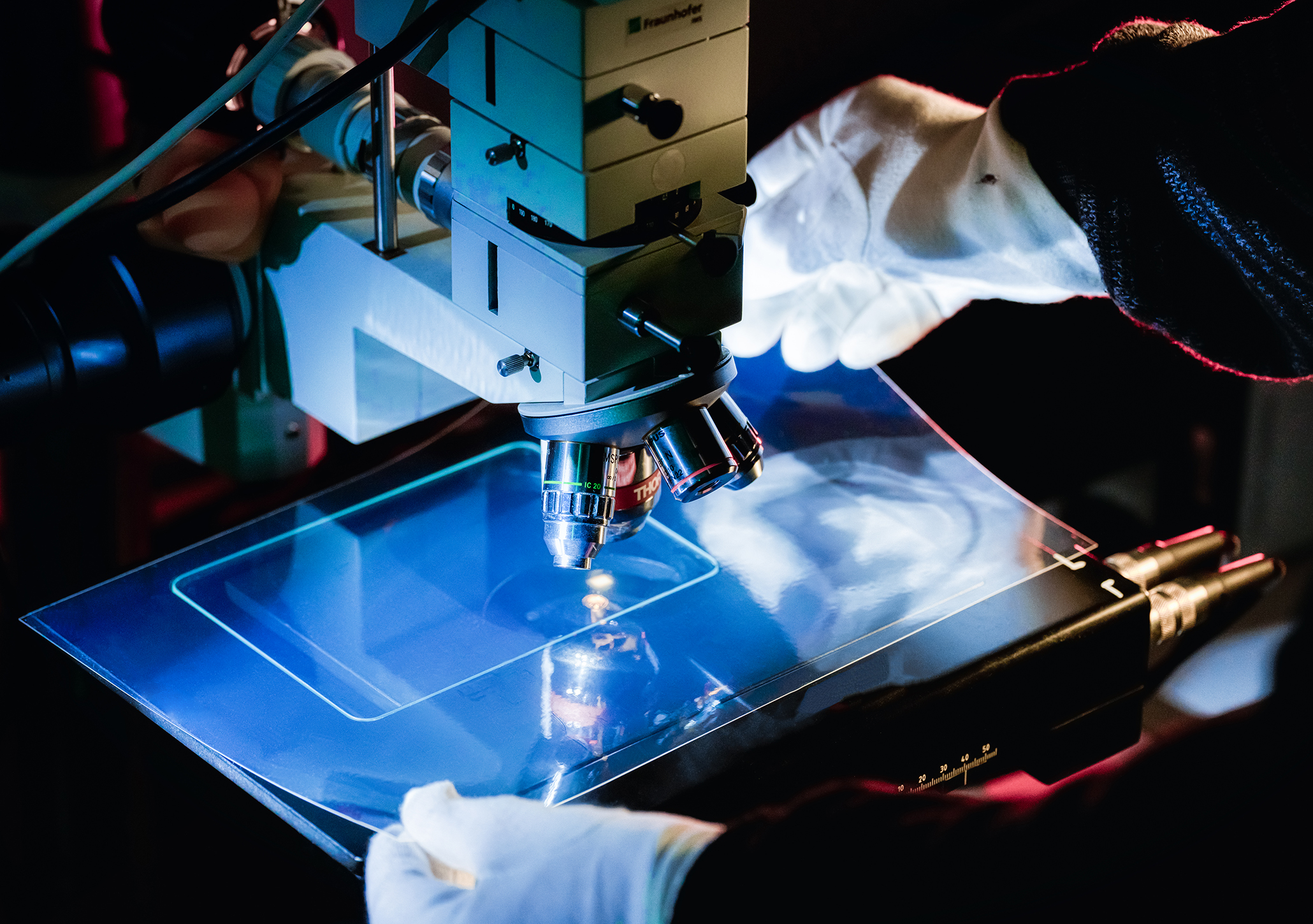

Die Chance auf einen neuen Lösungsansatz eröffnete das EU-Projekt »OledSolar«, in dessen Zuge insgesamt 16 Institute und Technologieunternehmen aus ganz Europa bis zum Frühjahr 2022 fortgeschrittene Fertigungs- und Inspektionsmethoden für die Industrialisierung der Organischen Elektronik entwickeln. Das Fraunhofer IWS begann in diesem Projekt ein Barriereinspektionssystem mit einem grundsätzlich neuen Ansatz zu entwickeln: Es wird nicht mehr der Wasserdampf gemessen, der die Barriere durchdringt, sondern allein die Folie, die diese Durchlässigkeit maßgeblich bestimmt. In zweieinhalbjähriger Arbeit haben Wissenschaftler und Techniker beim Projektpartner Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP mehr als 100 Barrierefolienmuster im Rolle-zu-Rolle-Verfahren hergestellt, deren Wasserdampfdurchlässigkeit das Fraunhofer IWS zunächst mit der am Institut entwickelten HiBarSens®-Technologie hochpräzise gemessen hat. Danach haben die IWS-Forscher von den Proben an verschiedenen Stellen HSI-Datensätze gemessen und mit diesen ein Modell angelernt, das anhand einer HSI-Messung die Wasserdampfdurchlässigkeit der gemessenen Barrierefolie mit hinreichender Genauigkeit hundertmal schneller vorhersagen kann.

Auch die KI macht Erfahrungen

Die Verarbeitung optischer Rohdaten zu nützlichen Informationen ähnelt dem menschliche Sehen. Das Gehirn erhält Farbrohdaten wie rot, grün sowie blau von den Augen. Dank lebenslang trainierter Erfahrungswerte kann es diese Daten deuten und der Mensch die Welt wahrnehmen und erkennen. Das hyperspektrale »Sehen« weist allerdings einen entscheidenden Unterschied auf: Um an die entscheidenden Informationen zu gelangen, sind aufgrund der enormen Größe und Komplexität der in sogenannten »Hypercubes« aufgezeichneten Daten spezielle Datenanalyse-Algorithmen notwendig. »Diese Daten könnte gar kein Mensch herkömmlich auswerten«, betont Wulf Grählert. »Deshalb setzen wir dafür Methoden der Künstliche Intelligenz ein.« Auch die KI »macht Erfahrungen«. Sie lernt Zusammenhänge zwischen Ursache und Wirkung. So werden die Auswirkungen potenzieller Foliendefekte wie Kratzer, Schichtfehler oder Einschlüsse auf einen Hypercube sowie auf die Wasserdurchlässigkeit der Folie einem Modell antrainiert. Ein ausreichend trainiertes Modell kann dann aus einem Hypercube einer Barrierefolie deren Wasserdampfdurchlässigkeit mit hoher Sicherheit vorhersagen. Messung und Vorhersage liegen so schnell vor, dass sich Fehlchargen unmittelbar erkennen lassen. Darüber hinaus ist es nun sogar erstmals möglich zu bewerten, an welchen Stellen konkret die Barrierefolien mehr oder eben weniger Wasserdampf durchlassen.

Mit schnelleren Kameras lässt sich die Messzeit sogar noch weiter verringern und je mehr Trainingsdaten der KI künftig zur Verfügung stehen, desto genauer werden ihre Vorhersagen.

Ziel ist letztlich eine Echtzeit-Qualitätskontrolle während der Folienproduktion, aber auch in der Eingangskontrolle in den sich anschließenden Verarbeitungsprozessen. »Wir sehen großes Potenzial«, unterstreicht Wulf Grählert. »Diese neue Art von Sensorik verkürzt die Inspektionszeit für Barrierefolien erheblich, eröffnet die Möglichkeit einer Inline-Qualitätskontrolle, verringert die Ausschussrate und kann die OLED- und OPV-Produktion verbilligen.«

Hyperspektral-Inspektor bewährte sich bereits an der Pizza

Vielfältige Einsatzmöglichkeiten sieht Wulf Grählert auch jenseits der Organischen Elektronik, zum Beispiel in der Elektronik-, Halbleiterindustrie, in der Pharmazie oder im Lebensmittelsektor. »Mit Tiefkühlpizzen haben wir das System auch schon getestet«, verrät der Gruppenleiter. Möglich sei damit eine automatische Kontrolle, ob genug Schinken, Champignons und Käse auf der Pizza liegen oder Fremdkörper dazwischen gelandet sind. Noch viele weitere Anwendungsszenarien in denen unsichtbare Probeneigenschaften »sichtbar« und somit verfügbar gemacht werden, seien darüber hinaus realisierbar.

Infobox: imanto® Der Begriff imanto® steht für »imaging analysis tools«. In dem System, das am Fraunhofer IWS entwickelt wurde, blickt ein optischer Analysekopf auf das Folienband und ein Spektrometer zerlegt das von der Folie reflektierte Licht in einer HSI-Kamera. Das passiert jedoch nicht nur an einem Probenpunkt, sondern gleichzeitig an mehreren hundert Stellen. Das Spektrometer macht sichtbar, wie stark die Folie an verschiedenen Orten zum Beispiel ultraviolette, grüne, blaue, gelbe oder infrarote Strahlen reflektiert. Dies lässt unmittelbar Rückschlüsse auf die Eigenschaften beziehungsweise die Qualität der Folie zu. Denn Defekte oder andere »Besonderheiten« der Folie lassen sich nur bei ganz bestimmtem Farblicht erkennen. Ein Beispiel dafür sind die Geldscheinprüfgeräte an den Supermarktkassen, die unsichtbare Sicherheitsmerkmale der Euro-Banknoten erst sichtbar machen. Auf ähnliche Art und Weise erzeugt das imanto®-System ganze Stapel farbgefilterter Bilder von der untersuchten Folie und speichert sie in einem sogenannten »Hypercube« (Hyperwürfel) ab. Diese Hypercubes werden einer spezifischen Datenanalyse unterworfen, um die gewünschten Zielgrößen der Folieninspektion zu berechnen, beispielsweise die Wasserdampfdurchlässigkeit der Barrierefolie. |

Über Fraunhofer AZOM

Die Wissenschaftler des Fraunhofer AZOM erforschen und entwickeln neueste Ansätze der optischen Messtechnik, Bildverarbeitung, Prozesskontrolle und Oberflächencharakterisierung. Ziel ist es, die Forschungsergebnisse schnell und direkt in applikationsspezifische Anwendungslösungen für industrielle Prozesse zu transferieren. Dafür bietet das AZOM Forschungsleistungen, wie die Entwicklung und Erprobung industrietauglicher optischer Messverfahren für unterschiedliche Technologiefelder. Es bildet die Schnittstelle zwischen angewandter Wissenschaft und Industrie in den Feldern Medizintechnik, Kraftfahrzeugtechnik, Maschinenbau und Halbleitertechnologie. In der optischen Messtechnik und Prozessintegration basiert das Forschungsspektrum auf den drei Säulen Auftragsmessungen, Industrieintegration etablierter Technologien und Messverfahrensentwicklung. So konzeptionieren die Wissenschaftler komplexe industrietaugliche optische Messverfahren und Systemkomponenten, charakterisieren Oberflächen, entwickeln anwenderspezifische Sensorik sowie Aktorik und bieten zerstörungsfreies Monitoring von Prozessen und Bauteilen. Auf dem Gebiet der laserbasierten Oberflächentechnologien bilden Industrieintegration und Verfahrensentwicklung die Pfeiler des Leistungsspektrums. Dabei entwickelt das AZOM insbesondere elektronische Steuerungen, komplexe applikationsspezifische Softwarelösungen und optische Systemkomponenten, wie Messlichtquellen sowie faserbasierte Baugruppen in Kombination mit Freistrahlelementen. Ergänzend bietet das AZOM Antworten auf individuelle Problemstellungen, die mit der am Markt erhältlichen Standardtechnik noch nicht zu lösen sind.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS