Getrieben durch konstruktiven Leichtbau bei mobilen Anwendungen, die Steigerung der Wirkungsgrade von thermischen Prozessen und neueste Anwendungen in der Elektromobilität entstehen immer anspruchsvollere Schweißverbindungen aus verschiedenen Werkstoffen. Individualisierte Prozesslösungen für laserbasierte Schweißverfahren aus dem Fraunhofer IWS finden in zahlreichen Produkten der Industrie ihren Einsatz und haben speziell im Automobilsektor erheblich zur Steigerung der Fertigungseffizienz bei gleichzeitig reduzierten Stückkosten beigetragen.

Neue Potenziale bei der Zusammenführung dieser komplexen Variablen aus Konstruktion, Werkstoff, Verfahren, Fertigung und Kosten zu einem qualitativ hochwertigen Schweißergebnis entstehen durch das Laserstrahlschweißen mit hochfrequenter Strahloszillation. Bestes Beispiel sind filigrane Druckgusskomponenten, welche mit Anbauteilen mediendicht verbunden werden müssen. Aufgrund des üblicherweise hohen Gasgehaltes dieser Werkstoffe sind derartige Verbindungen mit herkömmlichen Laserstrahlschweißprozessen nicht prozesssicher herstellbar. Das Laserstrahlschweißen mit hochbrillanter Strahlquelle und hochfrequenter Strahloszillation ermöglicht dagegen erstmalig ein qualitätsgerechtes, sicheres Verschweißen von Al-Druckgusswerkstoffen. Gleichzeitig wird die in das Bauteil eingetragene Schweißenergie stark begrenzt, um Bauteilverzug weitgehend zu vermeiden.

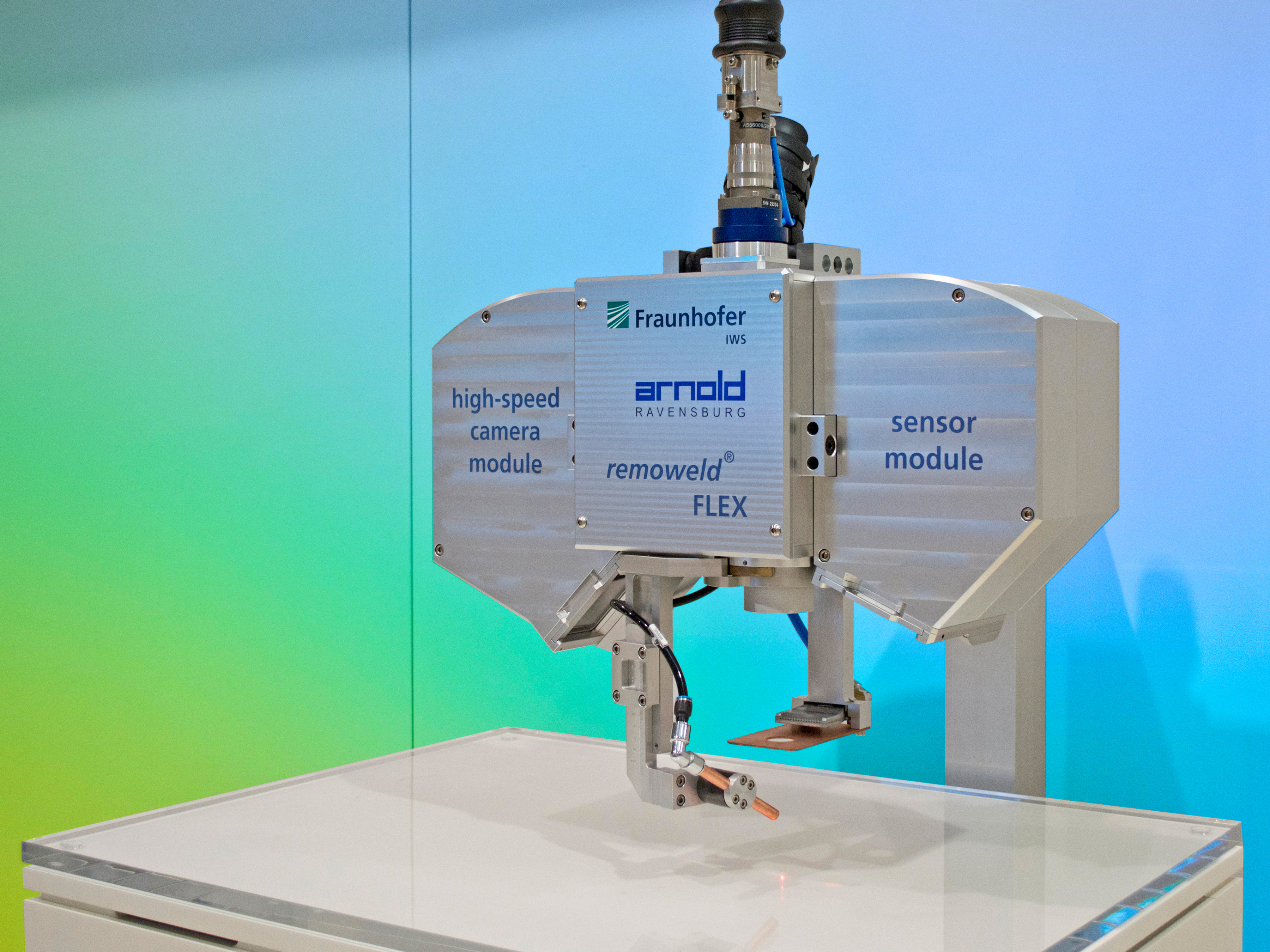

Die Forscher des Fraunhofer IWS haben dafür ein entsprechendes modulares Schweißkopfkonzept entwickelt, welches als Herzstück einen HF-Scanner beinhaltet, der bis zu 4 kHz Scan-Frequenz bei einer Maximalleistung von 4 kW ermöglicht. Zur vorlaufenden Schweißnahtsuche dient ein berührungslos arbeitendes Sensorik-Modul. Ein nachgeschaltetes kamerabasiertes Beobachtungsmodul kann je nach Anwendungsfall zur Qualitätssicherung eingesetzt werden. Der modulare Aufbau des Schweißkopfes sichert die Flexibilität für einen individualisierten Fertigungsablauf wahlweise mit bzw. ohne Sensorik- oder Beobachtungsmodul. Dazu bietet das Fraunhofer IWS seinen Kunden optional die Entwicklung der Sensorik-Integration für die jeweilige Fertigung an.

Die konstruktive und maschinenbauliche Realisierung des remoweld®FLEX-Schweißkopfes erfolgte gemeinsam mit der Fa. Karl H. Arnold Maschinenfabrik GmbH & Co. KG. Der Scanner-Hersteller SCANLAB GmbH unterstützte die Entwicklung mit seinem spezifischen Know-how.

Gemeinsam mit seinen Partnern bietet das IWS mit remoweld®FLEX fertigungsgerechte Industrielösungen. Das Prozessmonitoring sämtlicher Medien (Kühlung, Schutzgase, elektrische Signale, Prozessdaten, etc.) wird über ein Bussystem an eine SPS-Steuerung gesendet und dort verarbeitet. Ein übersichtliches GUI (graphical user interface) informiert den Maschinenbediener durch ein „Ampelsystem“ über den Prozessstatus. Es bietet darüber hinaus die Möglichkeit, Daten zur Qualitätssicherung dauerhaft zu speichern bzw. den Produktionsfortschritt im Sinne des Leitmotives Industrie 4.0 an übergeordnete Organisationseinheiten zur Fertigungsplanung weiterzuleiten.

Der Prototyp des neuen remoweld®FLEX-Schweißkopfes wird auf dem Fraunhofer-Gemeinschaftsstand der LASER World of PHOTONICS (Halle A2, Stand A2.431) in München präsentiert.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS